随着锂电行业的快速发展,电池的安全性能也日益突出,不仅要求锂离子电池具有优异的电性能,还要求具有更高的安全性能。

锂电池生产厂家在技术上不断革新,对涂布、卷绕、分条等生产装备提出了更高的要求,机器视觉作为设备中的眼睛,实时监测和诊断能力对生产工艺的稳定性和成品的质量起到了非常重要的作用。

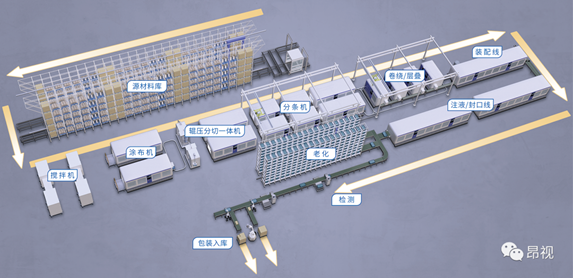

动力电池生产工艺复杂,从前段的搅拌涂布,到中段的电芯合成卷绕(叠片)、注液阶段,再到后段化成、封装等,都会用到机器视觉的识别、测量、检测、定位等功能。

以方形卷绕电芯为例,在电芯前段工序中,视觉检测主要应用于涂布的涂覆纠偏、尺寸测量;极片的表面瑕疵检测、尺寸测量,卷绕对齐度等。

在电芯后工序中,视觉检测主要应用于裸电芯极耳翻折检测、极耳焊接质量检测、尺寸测量、贴胶定位、以及入壳顶盖焊接质量检测,密封钉焊接质量检测、电芯外观检测等。

昂视作为一家深耕机器视觉多年的企业,在锂电行业不断深入涂布、辊压、分条、模切、卷绕、叠片等生产环节,助力锂电企业提升生产效率、提高电芯成品良率、降低生产成本。

Part.1

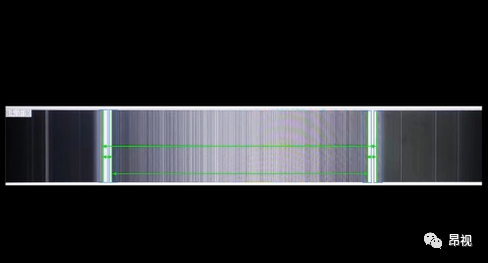

涂布机检测应用

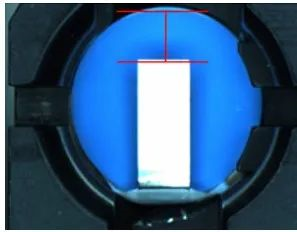

检测要求:检测涂料区两侧的留白宽度检测单双面的留白对齐度

检测效果图

Part.2

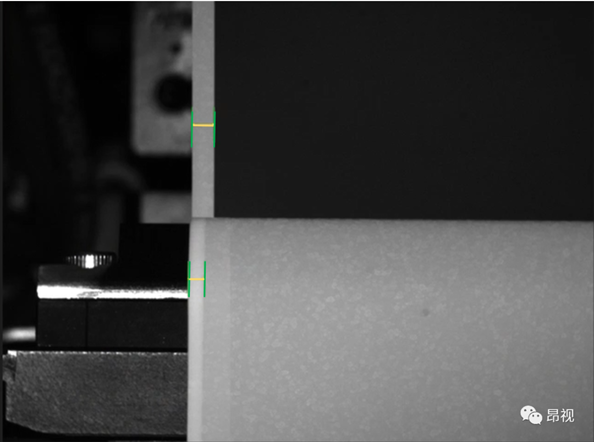

分条机检测应用

检测需求:

极片尺寸检测

极片留白区域尺寸检测

极片表面缺陷检测

检测效果图

Part.3

卷绕机检测应用

检测需求:

隔膜到正极的距离

隔膜到负极的距离

正极到负极的距离

检测效果图

Part.4

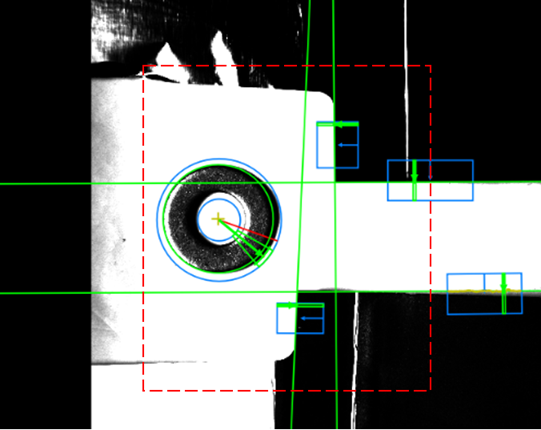

叠片机检测应用

检测要求:

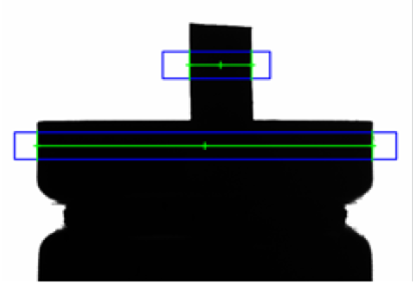

如下图所示,分别检测A、B、C、D这4个位置的负极片包正极片距离值

1.宽度负包正规格1mm±0.3mm;

2.长度负包正规格1.5mm±0.5mm。

检测效果图

Part.5

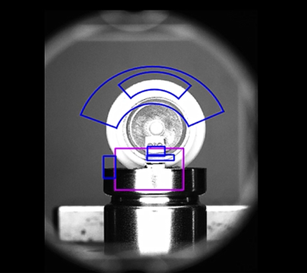

入壳机检测应用

检测要求:

负极极耳方向及位置检测

负极绝缘片检测

检测效果图

Part.6

底壳焊检测应用

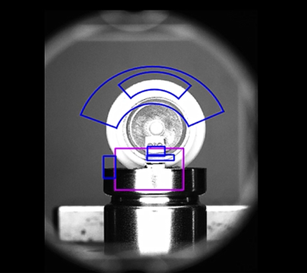

检测要求:中心孔定位 中心孔检测 电池角度矫正 正极绝缘片检测

检测效果图

Part.7

滚槽检测应用

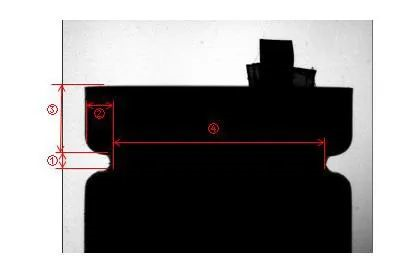

检测要求:

检测滚槽后的相关尺寸

检测滚槽后点胶有无气泡、有无断胶

检测效果图

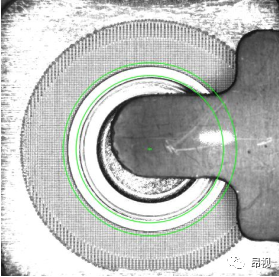

Part.8

盖帽焊检测应用

检测要求:

极耳方向矫正

盖帽焊后质量检测

检测效果图

Part.9

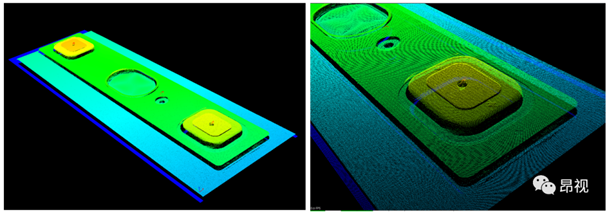

盖板检测应用

检测需求

检测正负极柱平面度及平行度

检测正负极柱到底面的高度差

检测效果图

Part.10

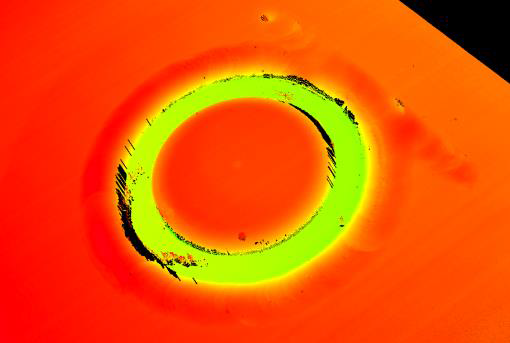

注液孔检测应用

检测需求:注液孔识别定位

检测效果图

Part.11

密封钉检测应用

检测需求

检测密封钉焊后质量

检测效果图

各大锂电池制造企业逐步掌握核心技术,市场同质化产品逐步攀升,竞争格局加剧,这也意味着企业差异化竞争的关键与“降本增效”密切相关。

昂视智能检测整体解决方案可覆盖新能源动力电池,从电芯到模组多个工艺和工位的检测需求,能根据特定视野需求及不同复杂工况进行需求定制,助力锂电企业实现自动化、智能化、数字化生产,提升源头追溯率,效率倍增,生产利润最大化。

活动预告

往期热点推荐

报料及投稿 | editors@ofweek.com

广告及商务合作 | 焦小姐:19168597392/0755-83279005-870

加入锂电行业交流群

长按二维码,备注“姓名-公司-岗位”申请入群。

原文始发于微信公众号(维科网锂电):昂视智能检测方案赋能锂电智造

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊