1. 柔韧性好

PET基膜的导电性依靠表面的金属,中间的高分子材料具备相比于金属更好的柔韧性;这是因为复合材料的物性是居中的(比如高分子柔韧性达到100,金属柔韧性是50,那么两者复合材料的柔韧性可以达到75),所以复合集流体PET也具备更好的柔韧性,更实用。

2. 抗压强度高

主要是衡量张力性能,集流体在电池生产过程中需要经历“缩卷拉放”的过程,在这个过程中需要承担更大的拉力,高分子的抗压强度也是比金属更好的,所以复合材料的抗拉强度也是会比纯金属更好的,意味着提高了抗压强度,可以在生产过程中使用更大的拉力去生产,从而提高生产效率;电池厂现在都在扩建新产线,如果用PET材料就可以在原有产线上进行提速。

3. 低密度 低重量 高比容

4. 均匀性好

5. 高安全

6. 低成本

锂电产业通公众号里的内容包括锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。想了解锂电更多相关信息,欢迎各位关注本公众号,后续可第一时间获取相关资讯!

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊

活动推荐

如果您有创新主题演讲意向,请与我们联系! 联系人:张三丰 电话:18123647134 (同微信)

序号

议题

演讲企业 嘉宾

1

复合铜箔产业链分析

亨通集团 李华清 首席技术官

2

复合集流体行业展望

中信证券 李鹞 副总裁

3

PVD 镀膜设备加速复合铜箔产业化落地

汇成真空 李志方 副总经理

4

复合铜箔真空镀膜机技术解析

四川海格锐特 童裕文 总经理

5

高性能铜箔添加剂用中间体的构效关系

深圳吉和昌 付艳梅 技术研发

6

超薄PET在复合铜箔中的应用

双星新材 吴迪 副总经理

7

载体铜箔的制备与性能研究

福建新嵛科技 李建国 技术总监

8

复合铜箔的发展趋势及现状

汉嵙新材 王荣福 董事长

9

复合铜箔的开发及应用

拟邀:宝明科技,重庆金美等

10

动力电池复合铜箔市场需求分析

拟邀:厦门海辰,万顺新材等

11

复合铜箔布局企业解析

拟邀:日本TDK,江阴纳力等

12

铜箔水镀与电镀技术解析

拟邀:诺德股份等

13

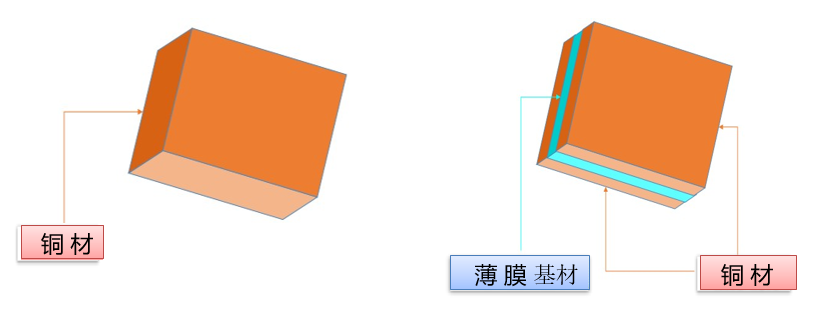

复合铜箔使用的薄膜基材类型

拟邀:焦作卓立膜等

14

PET铜箔大规模应用蓄势待发

拟邀:重庆金美,诺德股份等

15

复合铜箔生产设备及其市场情况

拟邀:东威科技等

原文始发于微信公众号(锂电产业通):复合铜箔!火了,为啥?

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊