导读:本研究中,德国马尔堡大学Bernhard Roling课题组系统研究了制造压力和堆栈压力对非晶电解质、玻璃陶瓷电解质和微晶电解质的离子电导率的影响。

在电动汽车市场强劲增长的推动下,提高电池的能量密度和安全性已成为最近的主要研究议题之一。在该领域,全固态电池(ASSBs)因具有以下特点而极具发展前景:(i)在ASSB中用锂金属负极代替传统锂离子电池的石墨负极,能够使体积能量密度增加约70%。(ii)用不可燃的固态电解质(SE)代替传统锂离子电池的易燃性碳酸盐-基电解质,可显着降低电池起火的风险。

基于硫化物的SEs是最有前景的一类,因为它们易于合成并具有高的Li+离子电导率。在过去的十年中,Li+离子电导率得到了极大的提高,许多新的硫化物-基电解质甚至超过了碳酸盐-基液态电解质的离子电导率。目前有四种不同的硫化物-基电解质:(1)LGPS-型晶态Li10MP2S12(M = Ge,Sn)材料;(2)硫锗矿-型晶态Li6-xPS5-xCl1+x材料;(3)玻璃陶瓷,如Li7P3S11;(4)无定型Li2S-P2S5和Li2S-P2S5-LiI材料。研究表明,相同材料的离子电导率值也会存在巨大差异,特别是在非-退火样品的情况下。这种情况不仅是由不同的合成方法引起的,而且是由在SE颗粒制造过程中和离子电导率测量过程中的不同条件引起的。特别是,在SE颗粒制造过程中施加的压力(制造压力)以及电极|固态电解质|电极堆栈装置电导率测量过程中施加的压力(堆栈压力)对获得的离子电导率值有很大影响。

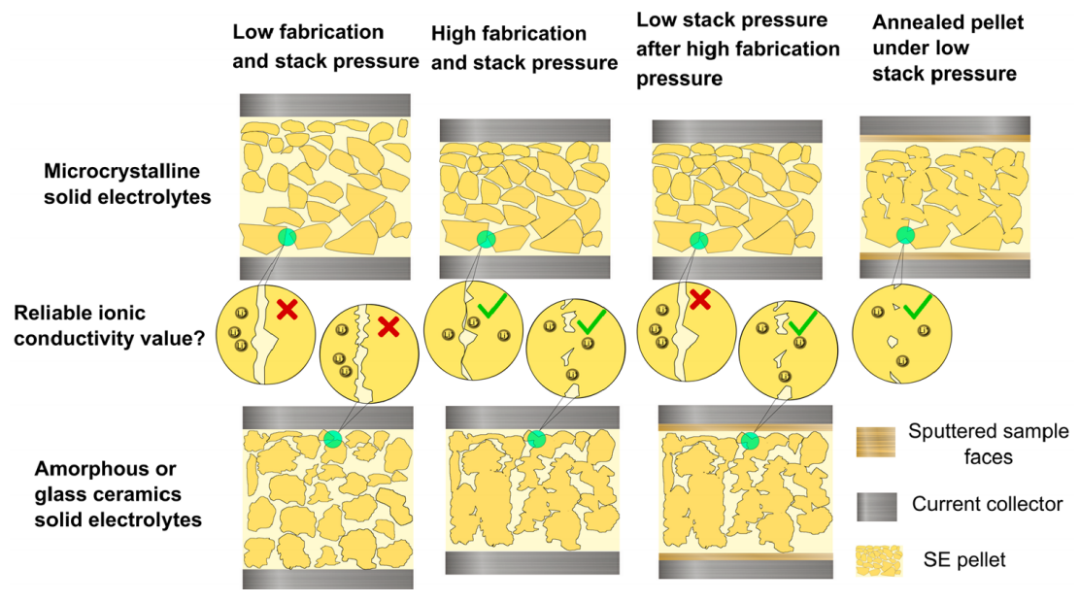

在本研究中,德国马尔堡大学Bernhard Roling课题组系统研究了制造压力和堆栈压力对非晶电解质、玻璃陶瓷电解质和微晶电解质的离子电导率的影响。研究发现,这些类型的材料在制造压力和堆栈压力上对离子电导率的影响存在显著差异(图1),并对以下方面有一定影响:(1)获得特定非-退火SE颗粒可靠的离子电导率值,该值接近SE颗粒的真实本体离子电导率;(2)评估SEs在ASSBs中的性能。

通过球磨法制备了以下材料:Li10GeP2S12,Li6PS5Cl,Li6PS5Br,Li5.5PS4.5Cl1.5,Li7P3S11和80 Li2S-20 P2S5。所制备的材料主要是非晶态(AM材料)或部分结晶的含有纳米微晶的玻璃陶瓷(GC材料)。所制备的Li7P3S11主要是无定形的,但可通过260 ℃左右的低温退火转化为GC材料。具有高结晶度的微晶Li10GeP2S12、Li6PS5Cl、Li6PS5Br和Li5.5PS4.5Cl1.5是通过球磨粉末在550 ℃左右的高温下退火制备的(μC材料)。通过在两个碳化钨电极之间夹入SE小球(在小球表面不溅射金属膜)来进行堆栈压力相关的离子电导率测量。所施加的最大压力约为500 MPa。或者,在颗粒表面溅射金属膜,并在约10 MPa的低堆栈压力下在特定电池中测量离子电导率。

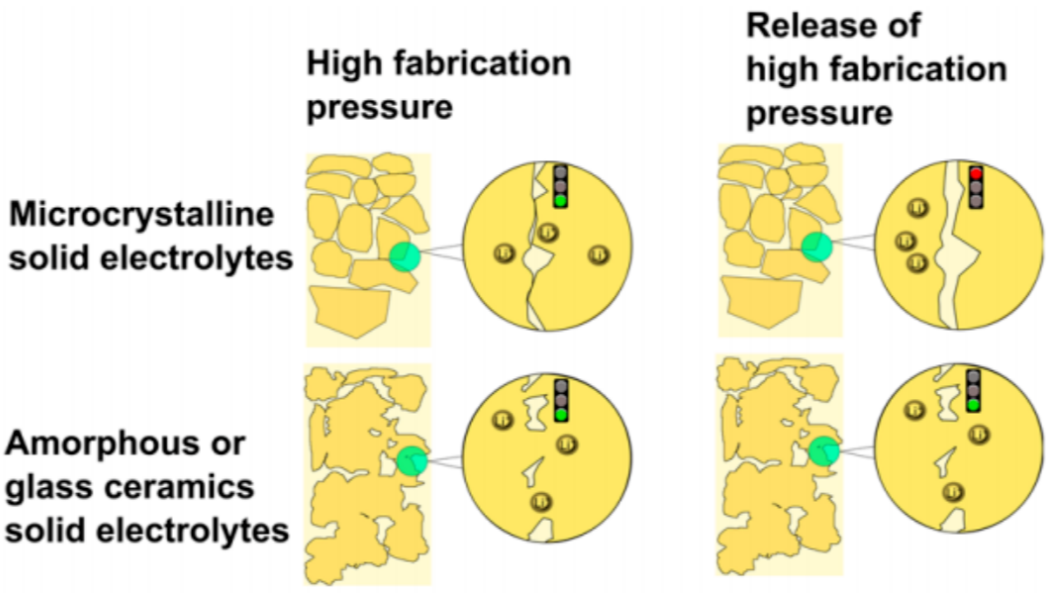

图1. 与无定形或玻璃陶瓷固态电解质相比,微晶固态电解质的制造-压力-依赖-形貌。当非晶或玻璃陶瓷材料中的颗粒经历压力-诱导烧结过程时,微晶颗粒仅通过制造压力而致密,而不是烧结在一起。这种独特的形貌对释放制造压力后的Li+离子电导率产生巨大影响。

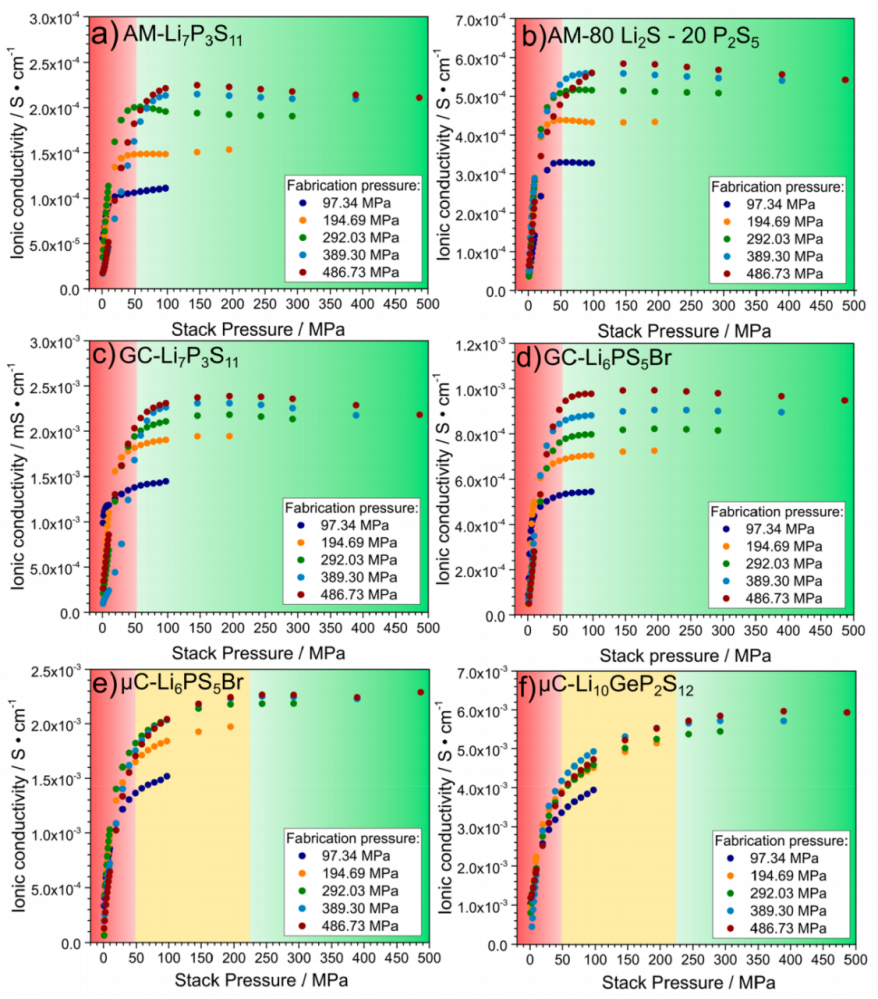

图2展示了不同AM、GC和μC固态电解质的Li+离子电导率数据,其是针对不同的颗粒制造压力值绘制的。在低堆栈压力下,由于SE颗粒与碳化钨电极接触不良,所有材料的离子电导率值都非常低。

图2. 不同制造压力下,离子电导率的堆栈压力依赖性:(a)AM-Li7P3S11,(b)AM-80 Li2S-20 P2S5,(c)GC-Li7P3S11,(d)GC-Li6PS5Br,(e)μC-Li6PS5Br,(f)μC-Li10GeP2S12。

在AM材料和GC材料的情况下(见图2a-d),离子电导率随着堆栈压力(红色区域)的增加而急剧增加,然后在堆栈压力>30-50 MPa(绿色区域)下达到平稳状态,此时颗粒/电极接触良好,足以获得可靠的电导率值,接近SE颗粒的真实本体离子电导率。然而,离子电导率的平台值随着颗粒制造压力的增加而显著增加。这表明随着制造压力的增加,样品显著致密化,这降低了由颗粒内的孔以及不同无定形颗粒之间的传输障碍所引起的离子传输路径的曲折度。在400-500 MPa的非常高的制造压力下,离子电导率的制造压力依赖性变弱,表明随着制造压力的增加,样品颗粒不能进一步致密化。这与高制造压力下颗粒密度的均化效应一致。

相比之下,μC-SEs显示出明显的离子电导率-堆栈压力依赖性(见图2e,f)。在30-50 MPa的低堆栈压力下,离子电导率随着堆栈压力的增加而急剧增加,正如在AM和GC材料中观察到的一样,这是由改进的颗粒/电极接触(红色区域)引起的。然而,在大约50 MPa和200-250 MPa之间的压力下,μC材料显示出第二个依赖于堆栈压力的状态:随着堆栈压力的增加(深黄色状态),离子电导率的增加较弱。只有在高于200-250 MPa的堆栈压力下,才能观察到具有几乎恒定离子电导率的平台状态(绿色状态)。另一方面,离子电导率的制造压力依赖性比在AM和GC材料中观察到的要弱得多。

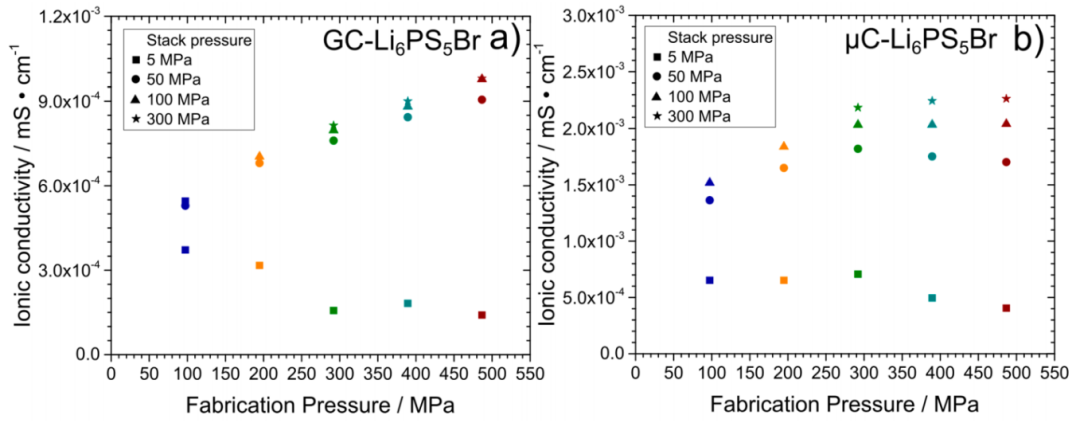

为了说明这种明显的制造压力依赖性,图3绘制了GC-Li6PS5Br和μC-Li6PS5Br在不同堆栈压力下,制造压力与离子电导率的关系。在低堆栈压力下,测得的离子电导率非常低,并且受集流体和样品之间接触不良的影响。所以,随着制造压力的增加,离子电导率的明显下降是由于不可重复的接触造成的。另一方面,施加超过50 MPa的堆栈压力导致GC-Li6PS5Br的电导率几乎恒定(与堆栈压力无关),而μC-Li6PS5Br显示先前描述的堆栈压力相关的离子电导率。

图3. 不同堆栈压力下,离子电导率的制造压力依赖性:(a)GC-Li6PS5Br和(b)μC-Li6PS5Br。

进一步,为了阐明这些材料之间的差异缘由,通过聚焦离子束(FIB)分析了所制备颗粒的代表性横截面,并通过二次电子显微镜(SEM)对横截面进行了成像。这些颗粒是在不同的制造压力下制造的,在颗粒表面溅射薄电极层并施加约10 MPa的低堆栈压力后,再测量这些颗粒的离子电导率。因此,尽管堆栈压力较低,但仍存在良好的颗粒/电极接触。

在图4中,展现了四个代表性样品的SEM横截面图像以及施加的制造压力和测量的离子电导率。图4a-b展现了两种不同制造压力下GC-Li6PS5Br的横截面。随着制造压力的增加,样品明显致密化,并伴随着无定形颗粒尺寸的增加。这表明发生了无定形颗粒的压力-诱导烧结,从而大大降低了颗粒的表面能。这种压力-诱导烧结应该是不可逆的,所以在施加特定的制造压力后,离子电导率应与堆栈压力无关(只要堆栈压力不超过先前施加的制造压力)。正如预期的那样,这些溅射颗粒所测量的Li+离子电导率随着制造压力的增加而增加。

在图4c-d中,显示了施加392 MPa制造压力后μC-Li6PS5Br的横截面。图4c中的样品是通过球磨和随后在550 ℃下进行粉末-退火制备的。横截面显示了未烧结到一起的单个微米级晶粒。因此,与GC-Li6PS5Br相比,高制造压力不足以烧结微米级晶粒。这可能是由于单个晶粒的晶格取向不匹配,其阻碍了烧结过程。所以,在没有晶粒烧结的情况下,μC材料的压力-诱导致密化很可能不是完全不可逆的,因此制造压力的释放会导致在晶粒之间形成间隙/孔隙。这就要求,在测量离子电导率期间需要施加足够高的堆栈压力以封闭颗粒之间的这些间隙/孔隙。在图4d中样品的情况下,对颗粒在550 ℃下进行了额外的退火。横截面清楚地揭示了微米级晶粒的烧结,从而导致离子电导率显着增加。

图4. 四种不同固态电解质颗粒的横截面图片:(a)98 MPa下制造的GC-Li6PS5Br颗粒,(b)392 MPa下制造的GC-Li6PS5Br颗粒,(c)550 ℃粉末退火和在392 MPa下制备的μC-Li6PS5Br,以及(d)550 ℃粉末退火、392 MPa下和550 ℃颗粒退火后的μC-Li6PS5Br。

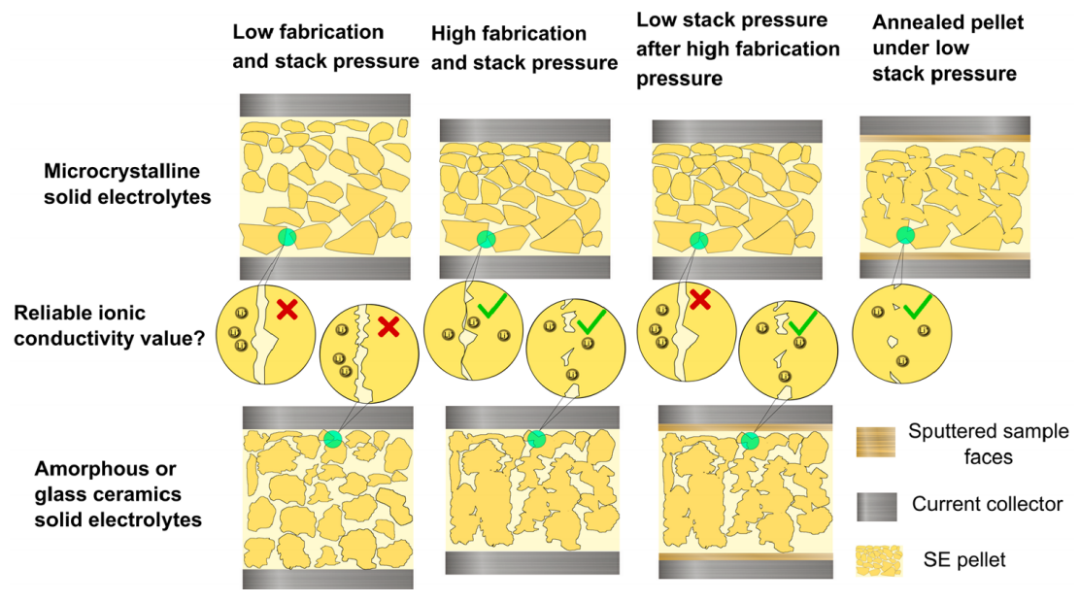

图5. 不同压力条件下非晶或玻璃陶瓷固态电解质形貌与微晶固态电解质形貌的示意图。此外,获得可靠电导率值的测量条件用绿色钩表示。

总之,本研究结果强有力地表明,AM和GC材料中非晶相的存在允许无定形颗粒的压力-诱导烧结,从而使颗粒在制造压力下不可逆地致密化。根据研究结果,提出以下测量建议以获得可靠的电导率值,其接近SE颗粒的真实本体离子电导率(参见图5中的绿钩)。强的致密化效应意味着在400-500 MPa范围内应用高的制造压力是必不可少的。然而,由于致密化的不可逆性,必须专门施加相对较低的堆栈压力以确保良好的电极/颗粒接触。不使用溅射金属电极时所需的堆栈压力约为50-100MPa,使用溅射金属电极时约为5-10 MPa。

相比之下,通过施加高达约500 MPa的制造压力,在μC材料中不会发生微米级晶粒的烧结,而只能通过在550℃左右的高温下进行颗粒退火来实现。基于此,针对测量方式给出以下建议以获得可靠的μC材料电导率值(参见图5中的绿钩)。如果没有颗粒退火,即使金属电极溅射在样品面上,也至少需要200-250 MPa的堆栈压力。只有在颗粒退火和随后的金属电极溅射之后,5-10 MPa的低堆栈压力就足够了。

本研究结果也对SEs在ASSBs中的应用产生了影响。为了获得高能量密度,最好使用锂金属负极。在这种情况下,施加的堆栈压力应保持在远低于100 MPa。从图2中可以看出,AM/GC材料的离子电导率值和μC材料在此堆栈压力范围内相似,因为μC材料在没有颗粒退火的情况下无法发挥其全部潜力。这两种类型的材料都需要进一步探索和改进。仅在考虑文献中报道的最大离子电导率值时,AM/GC材料在ASSBs应用中的潜力要比想象的高。对于ASSBs的大规模生产,叠片电池似乎是最有前景的概念。在这里,SE隔膜和正极都含有粘结剂。粘结剂和正极活性材料颗粒的有限温度稳定性阻止了ASSB内部电解质颗粒的高温退火。因此,μC材料似乎不太可能在ASSBs中达到其最大离子电导率。 (来源:锂电联盟会长)

(来源:锂电联盟会长)

原文始发于微信公众号(电池联盟cbcu):如何可靠地测量固态电解质的离子电导率?

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

(来源:锂电联盟会长)

(来源:锂电联盟会长)