原因:

1) 选用的 CMC 种类不适用,CMC 的取代度和分子量会一定程度的影响浆料稳定性,例如取代度低的 CMC 亲水性差,对石墨的润湿性好,但浆料的悬浮能力差;

3) 捏合过程参与捏合的 CMC 用量太多,导致游离在颗粒之间、起悬浮作用的 CMC用量不足,往往会导致浆料稳定性不好;

4) 高的机械作用力、浆料的酸碱性波动都可能会导致 SBR 的破乳,从而使得浆料沉降;

1) 换用或者搭配取代度高、分子量大的 CMC,例如量产配方中 WSC 与 CMC2200的搭配使用,WSC 本身分子量低、取代度低,对石墨的润湿好、悬浮能力弱,搭配 CMC2200之后,浆料的稳定性得到了大幅的提升;

2) 增加 CMC 的用量是提升浆料稳定性的最有效的手段之一,但要找到工序能力和电池的低温性能的平衡点;

3) 减少捏合的 CMC 用量,提高游离 CMC 的含量,可以一定程度的提升浆料稳定性;

4) SBR 加入浆料体系之后,要把自转的搅拌速度降低;

原因:

2) SBR 加入浆料体系之后,要把自转的搅拌速度降低,防止破乳的发生;

凝胶产生主要分为两种,一种是物理凝胶,另一种是化学凝胶。

1)物理凝胶:阴极活性材料、SP、溶剂 NMP 已吸水,或环境中的水含量超标,容易形成物理凝胶。这是因为在颗粒的周围包裹有 PVDF 的高分子链,当浆料中分含量超标时,高分子链运动受阻,高分子链之间相互缠结,降低了浆料的流动性,出现凝胶现象。

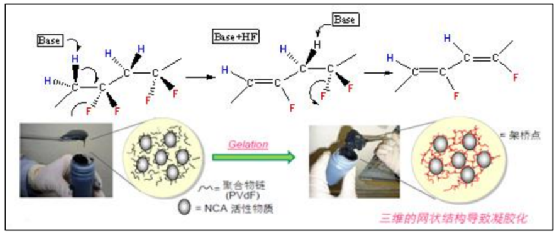

2)化学凝胶:在制备高镍或高碱性活性材料的过程或静止过程中,容易产生化学凝胶现象。这是因为 PVDF 在碱基的高 pH 环境(如下图所示),高分子主链容易脱 HF 生成双键,同时浆料中存在的水分或者溶剂中的胺进攻双键,形成交联,从而严重影响降低了生产能力,恶化电池性能。一般随着活性材料碱性的增大,浆料凝胶现象越严重。

1)物理凝胶:可通过严格控制原料和环境中的水分,浆料存储时采用适当速度搅拌加以控制。

1. 活性物质及导电碳分散前需烘烤,除去所吸附的水分;提高 NMP 纯度;

3. 来料降低 NCM 颗粒表面游离 Li,以便降低 NCM 材料的碱性;

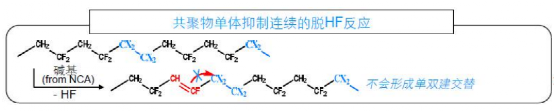

4. 开发 Anti-gel PVDF,开发思路如下图,接枝其他基团取代单元基团- CH2-CF2- 中 H/F,抑制聚合物中连续的脱 HF 反应,减少交联位点的比例。目前采用的接枝基团或改性基团多为乙烯基醚、六氟丙烯、四氟乙烯等单体。

5. 开发非 PVDF 类阴极粘合剂,因为上述解决方法并不能被完全抑制 PVDF 脱 HF反应,如果开发高碱性阴极材料(高镍材料,NCA)或者添加功能性添加剂(Li2CO3,呈碱性),还是会有浆料凝胶的风险,因此目前正在开发非 PVDF 类阴极粘合剂,以彻底解决这一问题。

1) 粘合剂本身玻璃化温度较高,导致成膜温度高于涂布温度,成膜过程困难,导致表现出极片开裂的现象;

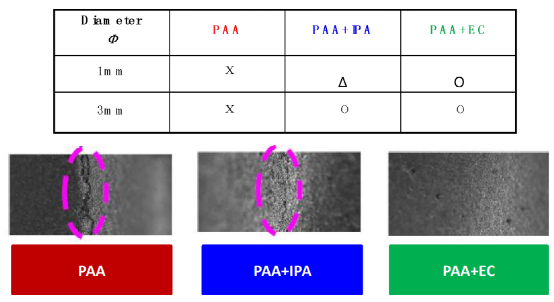

2) 另一种情况存在于水溶性粘合剂中,固化成膜时,粘合剂失水收缩严重,导致整个极片开裂,如水性 PAA 体系;

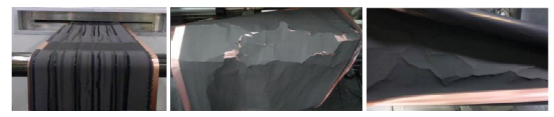

聚丙烯酸类高分子是硬质的,可绕性差,在电极制作过程中,会出现大面积的极片蜷曲、开裂,以至于在涂布、卷绕中,生产优率非常低;

1) 如果是因为粘合剂本身成膜温度过高造成的涂布外观差,可以换用其他成膜温度低的粘合剂;

2) 对于水性的 PAA 体系,我们采用的是加入 EC 增塑的办法,对改善极片开裂有明显的帮助:

1) CMC 中有不溶纤维,涂布时会出现颗粒状气泡;

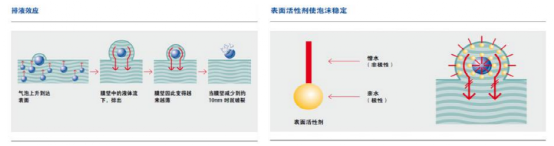

2) SBR 中乳化剂太多,乳化剂实际上相当于表面活性剂的作用,它平衡了气泡的表面张力,使得气泡无法去除;

1) 选用不溶物少的 CMC,如 EV 量产配方中 MAC500 替代 CMC2200;

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊

通过增加聚合物链段间交联点,从而提高粘结剂耐电解液浸泡能力

JZ-1 粘结剂在涂布冷压过程中没有发现脱膜掉粉等现象,但是在满充后阳极单面区脱膜较严重,如图所示。

通过增加聚合物交联度,开发了 JZ-1B 粘结剂,从而减少聚合物在电解液中的溶胀,在电池样品中验证后发现,极片头部脱膜的现象得到了极大改善。

当聚合物分子中有较多极性官能团时,聚合物较容易吸收水分,水分在高温存储中会与锂离子发生反应,生成氢气。

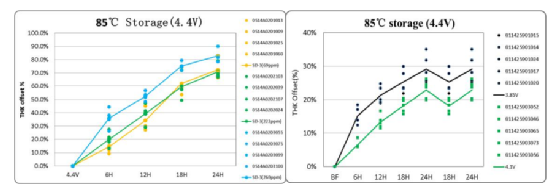

SD-3 在 85℃存储时电芯容易产气,导致电池膨胀较大。通过将电芯水分控制在100ppm 以下,和高 SOC 化成,高温存储问题得到了明显的改善。

1)粘结剂在高温下溶胀过大,导致颗粒间连续的导电网络被破坏;

2)粘结剂在高温下稳定性较差,易溶出或与 Li 发生化学反应;

3)经电解液高温浸泡后,粘结剂的强度降低,无法有效抑制活性材料在循环过程中的粉化破裂;

1)选用或搭配使用 Tg 较高的粘结剂,适当降低其与电解液的亲和性,减少其在高温下的溶胀破坏。

2)对于循环膨胀较大的硅阳极负极材料,可选用高模量 binder,如 PA/PI/PAI 类,有效抑制或减少硅颗粒在循环过程中的破裂、粉化。

当聚合物较硬时,会造成极片内部内应力较大,在充放电过程中由于内应力的释放,从而导致极片扭曲变形,最终导致电池变形。

BI-4 粘结剂在 CE 中应用时,表现出优异的动力学性能,但是电池变形较严重。为改善电池变形的现象,在浆料搅拌时加入 2wt%的 EC 添加剂,EC 是小分子增塑剂,在极片干燥过程中可以完全挥发,因此对电芯电性能没有明显影响,极大改善了电芯变形的问题。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊