根据国际能源署(IEA)的说法,2020年销售的电动汽车(EVs)大约有300万辆,而Canalys.com于2021年8月发布的一份报告指出,2021年上半年销往世界各地的电动汽车(EVs)约有260万辆,达到了2020年上半年销量的160% 以上。

2021年上半年,在中国和欧洲销售的所有汽车中,电动汽车分别占12%和15%的比重,而同期在美国销售的新车中,电动汽车仅占3%。

国际能源署(IEA)于2021年4月发布的报告称,到2030年,运行在道路上的电动汽车、公共汽车、厢式货车和重型货车的数量预计将达到1.45亿辆。2020年7月公布的数据显示,主流汽车制造商的目标是:到2025年,沃尔沃销售的车辆中,将有50%是电动汽车;到2030年,戴姆勒销售的车辆中,将有50%是电动汽车;到2030年,大众销售的车辆中,将有40%是电动汽车。

电池盒

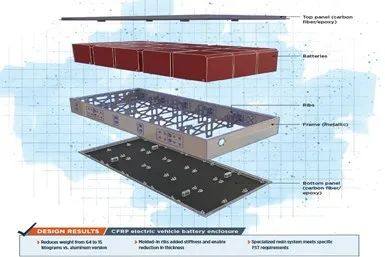

TRB Lightweight Structures公司制造的CFRP电池盒

通过减轻电池盒的重量,复合材料有助于抵消沉重的电池重量。一个例子是由英国TRB Lightweight Structures公司(以下简称TRB)为电动公交车开发的CFRP电池盒,这些电动公交车每辆都配有6个74kW的电池,含电池盒在内的每个电池的重量是550kg。然而,为满足整体重量要求,电池盒只有15kg,这与之前64kg的铝电池盒相比,重量显著降低。

为了满足其他方面的要求,包括在美国制造以及年产量达到 4万件,TRB与丰田通商美国公司合资,在美国肯塔基州里士满建造了一个专门的生产工厂,该工厂采用高面重的碳纤维织物制造2m×1m大小的电池盒。在该工厂内部,首先采用一种2min固化的环氧树脂对织物进行预浸,然后立即切割预浸料,并利用拾取-放置机器人将切好的预浸料自动放入匹配的金属模具中,进行快速的模压固化(FPC)加工,循环时间是11 min。

成型好的部件由机器人操作进行后续的加工和组装,包括修边、粘接嵌件和放置垫圈。该部件的设计还包括在下壳体上增加额外的层,以用于隔热、电绝缘和电磁屏蔽。该项目计划于2021年全面投产,同时,TRB 还在与其他潜在客户讨论更多的中、高产量的电池盒生产项目。

德国西格里碳纤维(SGL Carbon)也于2021年启动了一项生产,主要为一家北美的汽车制造商生产碳纤维和玻璃纤维复合材料的电池壳上、下层铺层材料。这项高产量的应用是一款电动汽车底盘的关键部分,满足严格的减重、刚性、碰撞保护、热管理以及防火、防水和防气要求。

这份合同是在2019年宣布了西格里碳纤维(SGL Carbon)为中国的汽车制造商蔚来成功地生产出复合材料电池壳原型之后签署的。西格里碳纤维(SGL Carbon)表示,与这家制造商可能有更多的订单,甚至更大的订量。

与此同时,西格里碳纤维(SGL Carbon)还从一家欧洲的跑车制造商那里获得了一份计划于2020年中期开始的小批量供货合同,批量生产复合材料电池壳的底层材料。

另一家供应电池盒的公司是英国的SHD Composites公司,其预浸料采用了符合酚醛性能的生物基聚糠醇(PFA)热固性树脂。其PS200 预浸料满足了欧洲航空安全局(EASA)规定的飞机蓄电池防火要求,并已为通用的航空飞机制造商所采纳。模拟电池着火测试显示,当内部温度达到1100℃时,外部温度从未超过250℃,电池盒从未烧毁或分解。

英国Composites Evolution公司也提供生物基聚糠醇(PFA)的预浸料,采用的增强材料包括亚麻纤维、玻璃纤维、芳纶纤维、玄武岩纤维或碳纤维,且已通过了飞机和铁路部门要求的火焰、烟雾和毒性(FST)测试。

日本帝人集团旗下子公司大陆结构塑料(CPS)自2012年首次开始为雪佛兰Spark提供上下电池壳以来,近10年中,该公司一直在提供模压成型的复合材料电动汽车电池壳。此后,该公司的电池盒盖越来越受欢迎,目前制造的电池盒盖尺寸可以达到1.5m×2m或者更大。

2020年12月,大陆结构塑料(CSP)与帝人展示了一款全尺寸的多材料电动汽车电池盒示范件,它至少包括3个结构组件:相对较薄的复合材料上盖、较厚的且更加结构化的复合材料底盘,以及一个金属的梯形框架,以为电池盒内部的电池提供额外的支撑。

大陆结构塑料(CSP)还开发了一种吸能泡沫结构的内部框架,可以用于更高的碰撞保护。上盖和底盘经模压成型,并可以采用大陆结构塑料开发的各种防火方案。据说,这种多材料的电池盒要比钢制电池盒轻15%,比铝电池盒的耐热性更好。

目前,大陆结构塑料(CSP)已在美国和中国开发生产了34 种电池盒盖。

大陆结构塑料(CSP)自2012年以来就一直在设计和制造复合材料的电池壳,最近,该公司已扩大了其产品组合,涵盖了完整的电池盒(图片来自CSP)

与此同时,美国IDI复合材料国际公司针对电动汽车(EV)和新能源汽车(NEV)市场而推出了新的纤维增强与树脂组合材料Flamevex,它专为生产电池盒系统而设计。

采用IDI复合材料国际公司的Flamevex 材料制成的电动汽车电池盒(图片来自IDI复合材料国际公司)

为生产电池盒而新开发的复合材料

2021年5月,碳纤维制造商日本东丽工业公司宣布,其开发出一种高热导率技术,可使碳纤维增强塑料(CFRP)的散热性能提高到金属的水平。将这项技术用于CFRP,通过材料内部的热传导即可使热量有效地散发出去。这有助于抑制电池在移动应用中发生老化,同时提高了在电子设备应用中的性能。

东丽的这项突破,为有效地散发电池和电子线路中的热量同时又能利用CFRP实现减重而提供了一种技术方案。该公司预计,采纳其技术的CFRP 应用将包括对轻量化和散热性能有要求的先进的交通工具、移动电子设备和可穿戴设备等。

于2021年完成的“composites for sustainable mobility”(CosiMo)项目,旨在为生产一种电池盒盖的挑战性部件而开发一种智能的热塑性树脂传递模塑成型(T-RTM)工艺。该部件长1100 mm、宽530 mm,由法国佛吉亚绿动智行系统公司位于德国奥格斯堡的研究中心设计,用于探索材料和工艺的局限性,包括金属嵌件和泡沫芯层、复杂形状以及2.5~10mm的厚度变化。

这些部件由德国宇航中心(DLR)的轻量化生产技术中心(ZLP)制造,目标是为采用带有传感器的RTM模具和热压机的单步法工艺,开发一种完全自动化的过程控制方法。在RTM 模具中集成了70多个传感器,从而能够在注射己内酰胺单体及其原位聚合成PA6复合材料的过程中监测树脂的流动。

该传感器网中含有德国Netzsch公司提供的电介质传感器,并整合了瑞士Kistler 公司的压力/温度传感器和奥格斯堡大学开发的超声波传感器。来自传感器的工艺参数数据还被用于优化工艺模拟模型,然后据此开发基于机器学习方法的仿真数据驱动的自动化的过程控制。

ZLP共生产出100多个高品质的部件。在项目研发过程中获得的知识,将被用于工业化的批量生产以及未来对其他复合材料工艺的数字化闭环控制。

德国宇航中心轻量化生产技术中心采用T-RTM工艺生产的电池盒盖挑战性部件(图片来自德国宇航中心轻量化生产技术中心)

美国Technical Fibre Products(以下简称TFP)公司多年来一直供应多种材料的非织造面纱,它被用于层间以及复合材料部件的表面,用来增加电磁干扰(EMI)屏蔽性、导电性、反射性、耐磨性或防火性。正如该公司技术总监Nigel Walker所解释的那样:电池盒要能够防止电磁干扰,能够压制火势,且能够在做到这些的同时,保证轻量化并由复合材料制造。

随着许多电动汽车制造商逐步放弃使用金属电池盒而转向采用轻质的复合材料,一些意想不到的后果可能包括失去金属基的耐火性或电磁屏蔽性能。“比如,我们可以添加一层薄薄的镀镍材料,它能够屏蔽电能,从而不会干扰车内的其他系统,同时保持部件必要的重量和厚度。” TFP 总裁John Haaland表示。“这是多功能特性的一个很好的例子。”Walker补充道。

实现复合材料层压板多功能性的另一条途径是美国Boston Materials公司的Supercomp、ZRT和Bimetal 材料。在卷到卷的加工中,使用该公司专利的磁力定位工艺,可以使粉碎的碳纤维垂直定向成片状。通过面外定向碳纤维,Boston Materials克服了复合材料传统的对通过层压板厚度的导电性所带来的限制。“我们正在展示能与铝相媲美的热导率和电导率。”

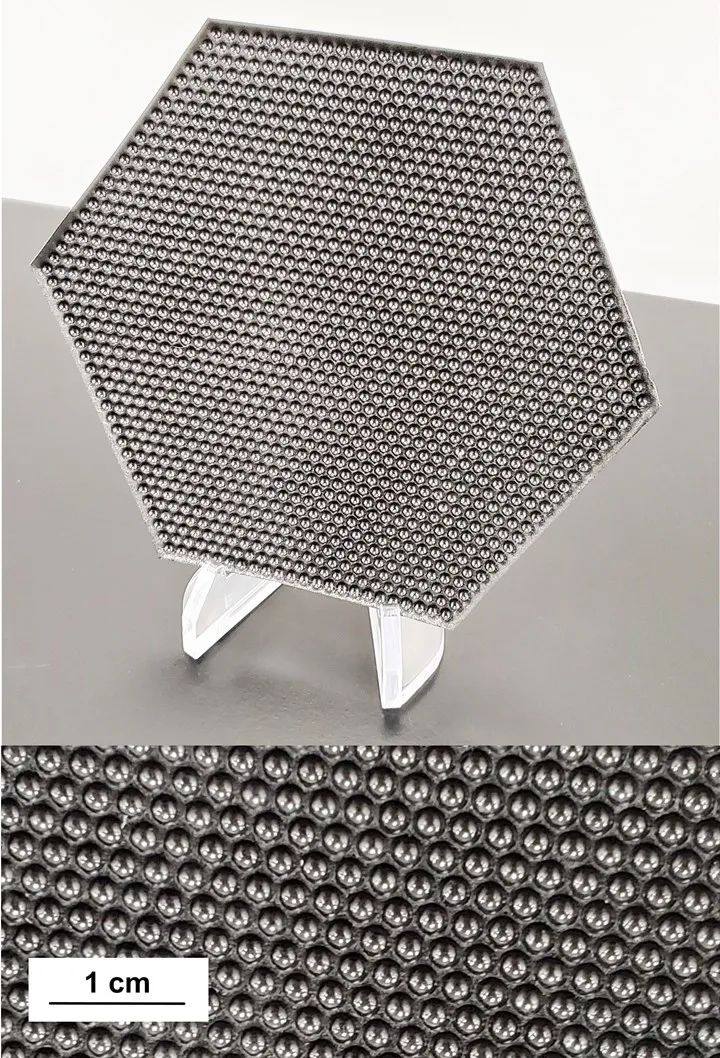

Boston Materials公司的创始人Anvesh Gurijala说道,“我们已经达到纳米纤维的性能水平,镍面纱和膨胀金属箔可用于防电磁干扰和雷击,而成本和加工性能也都有所改善。”当与热塑性塑料薄膜结合时,ZRT材料可被成型出复杂的形状并拥有类似铝的热导率。“可以采用低成本、大批量的热成型工艺来生产具有非常小的特征结构以增加表面积的非金属热交换器面板。”Gurijala说道。

通过热成型ZRT/PPS薄膜而制成的复杂微凹结构(最小特征尺寸0.5mm),增加了非金属热交换器中的这块面板的传热面积和效率(图片来自Boston Materials)

除了多功能的电池盒外,由瑞典查尔姆斯理工大学的Leif Asp教授领导的团队,还在开发碳纤维复合材料制成的结构电池,这是一种能够提供结构特征和能量储存的多电池层压板。

根据Asp及其团队在2021年1月份的报纸上发表的“先进的能源与可持续的研究”论文中的介绍,查尔姆斯理工大学的电池是建立在之前的设计基础之上,在一种基于电解质的基质材料中含有碳纤维的阴极和铝膜阳极,以及玻璃纤维的隔离层。

目前的设计显示出高达24Wh/kg的能量密度。在2021年5月举行的网络研讨会上,Asp 表示,研究人员们正致力于提高能量密度以及开发曲面结构。按照他的设想,这种类型的电池可用于在汽车或飞机内部进行局部储能。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊