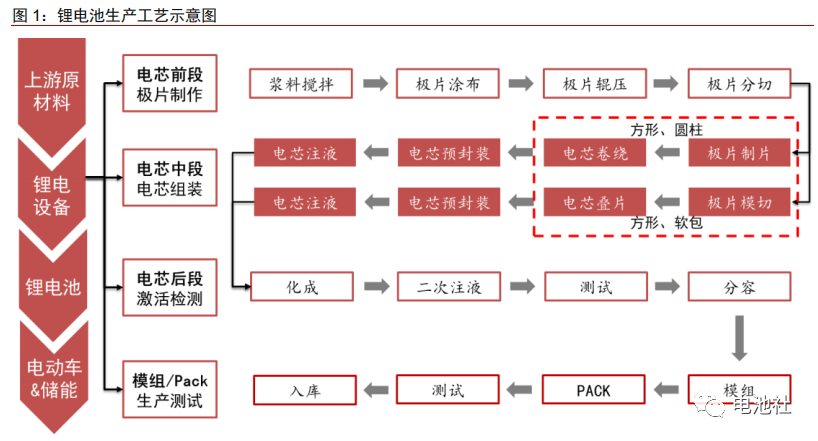

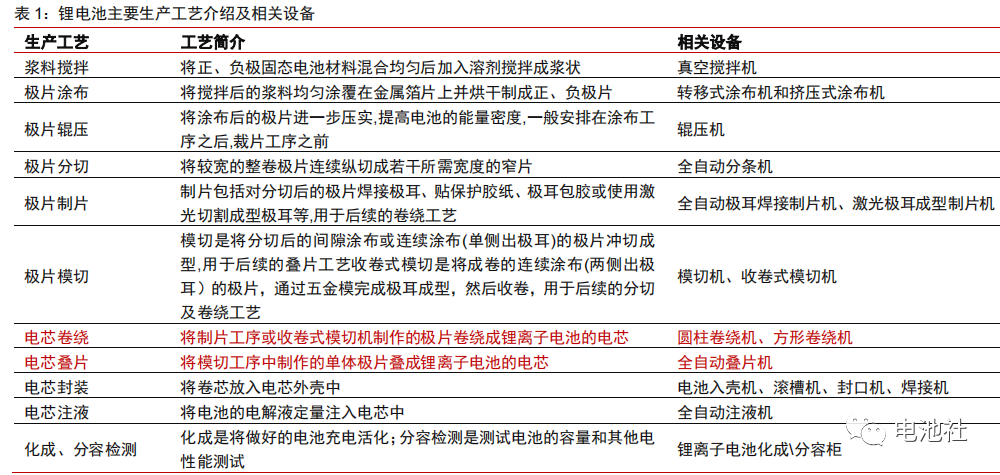

锂电池制造可统一分为极片制作、电芯组装、电芯激活检测和模组/Pack 封装四大工序,其中,电芯组装属于中段生产环节,主要包括卷绕或叠片、电芯预封装、电芯注液等工序。卷绕是指将制片工序或收卷式模切机制作的极片卷绕成电芯,叠片指的是将模切工序中制作的单体极片叠成电芯。通常来说,卷绕用于方形和圆柱电池,叠片用于方形和软包电池。根据 GGII 测算数据,在锂电设备中,中段设备价值量占比约为 35%,其中,卷绕/叠片机是中段设备的核心,价值量占比约 70%。

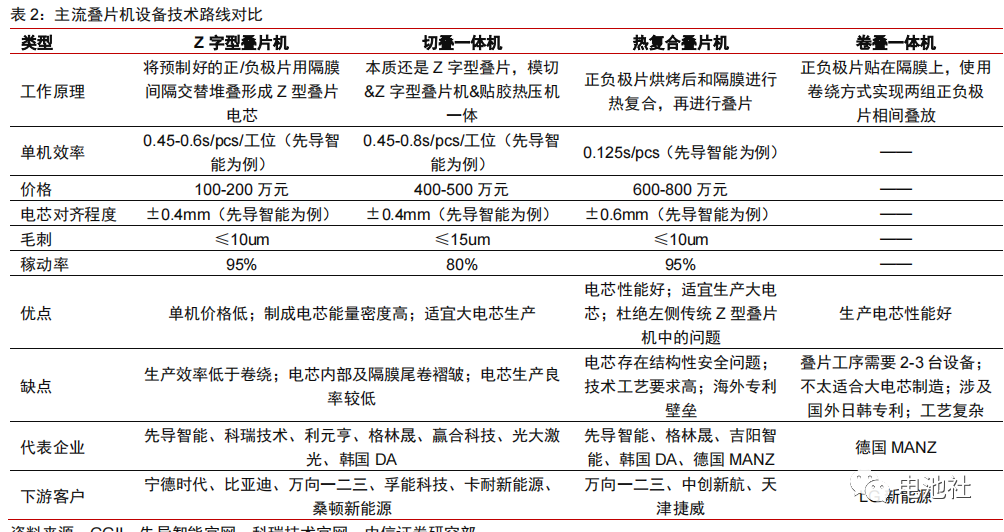

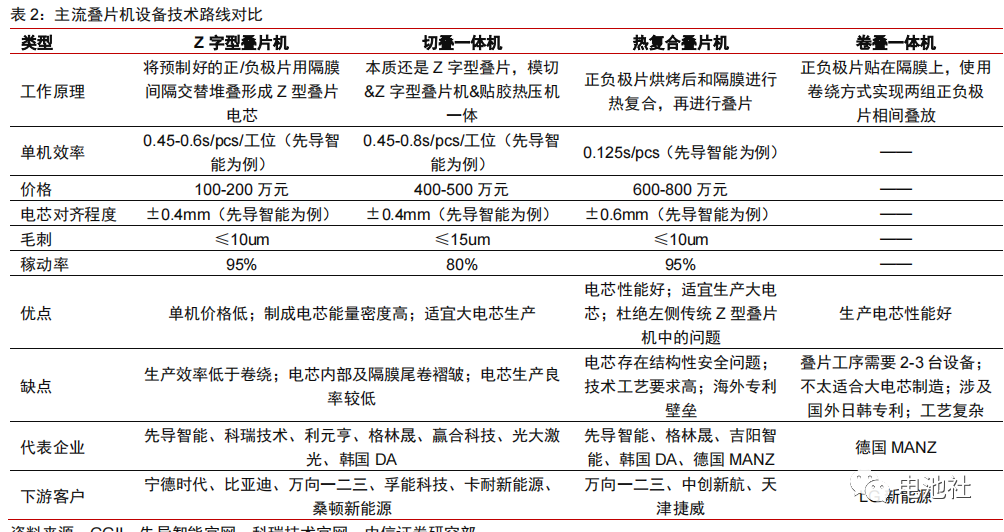

在模切工序,传统卷绕采用双边模切,模切极耳间距不等,冲切位置有 Mark 孔进行定位;而叠片采用单边模切,极耳间距相同,会进行等间距切断。在极组成型工序,卷绕正负极片连续,叠片是片状物料,在层数相同的情况下,相较于卷绕电池,叠片电池的极耳数量多一倍,同时隔膜张力几乎为零,孔隙率和原材料保持一致。目前市场上主流叠片机设备路线主要有 Z 字型叠片机、切叠一体机、热复合叠片机和卷绕一体机四种,其中 Z 型叠片目前在国内应用最广泛,热复合叠片机技术难度更高,卷叠一体机涉及到日韩专利,国内应用较少。

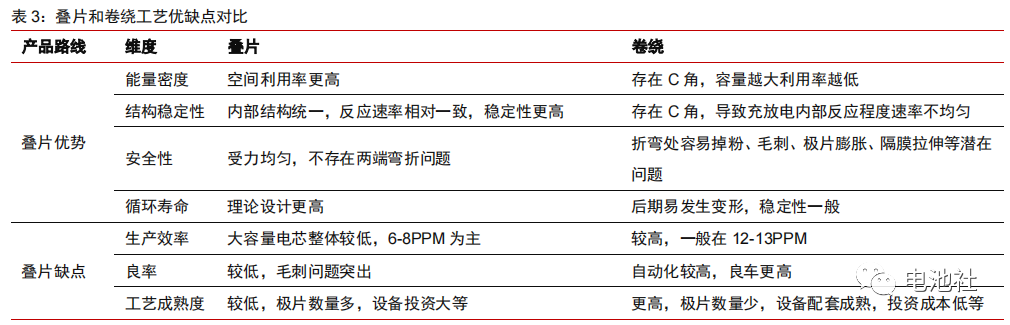

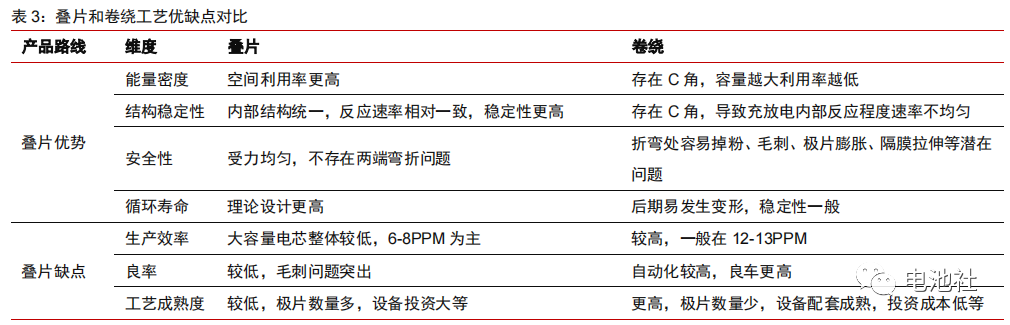

叠片显著提升电池能量密度和安全性,劣势在于效率和工艺控制等方面。

和卷绕电池相比,叠片电池具有一定优势:1)更高的体积能量密度上限:在相同体积的电芯设计情况下,叠片电芯的能量密度高出约 5%左右;2)更稳定的内部结构和更高的安全性:不存在拐角内应力不均匀问题,每层膨胀力接近,因此可以保持界面平整,内部结构更稳定,同时拐角处受力均匀,断裂风险降低;3)更长的循环寿命:极耳数量是卷绕电池的 2 倍,内阻相应降低 10%以上,循环寿命比卷绕高 10%左右;4)更适合做高倍率、大尺寸和异型电池。但叠片也存在生产效率较低、良率较低、设备投资大、工艺难度大等劣势,是此前制约大批量生产的主要因素。

方形大尺寸电池成为趋势之下,叠片有望得到大规模应用。

在三种不同形态的锂电池中,圆柱电池仅使用卷绕工艺,软包工艺仅使用叠片工艺,方形电池既可以使用卷绕也可以使用叠片工艺。目前,全球头部电池企业未来产品规划逐渐向叠片电池切换。鉴于叠片电池在能量密度以及安全性等方面优于卷绕电池,伴随叠片技术的不断发展,我们预计未来方形电池中叠片工艺有望得到大规模使用。我们预测,到 2027 年采用叠片设备的电池产能达到 845GWh,对应叠片机设备空间约 319 亿元,折合未来 5 年 CAGR 达到 35%。

叠片与卷绕为锂电池中段生产的核心环节,GGII 测算价值量占中段设备约 70%。各类锂电池的制造可统一分为极片制作、电芯组装、电芯激活检测和模组/Pack 封装四大工序。其中,电芯组装属于锂电池电芯生产的中段环节,主要包括卷绕或叠片、电芯预封装、电芯注液等工序,卷绕是指将制片工序或收卷式模切机制作的极片卷绕成电芯,叠片指的是将模切工序中制作的单体极片叠成电芯。通常来说,卷绕用于方形和圆柱电池,叠片用于方形和软包电池。根据 GGII 测算数据,在锂电设备中,中段设备价值比重约为 35%,其中,卷绕/叠片机是中段设备的核心,价值占中段设备约 70%。

叠片与卷绕的主要差别在于模切和极组成型两道工序。传统方形电池卷绕工艺与叠片工艺流程差异主要在模切工序和极组成型工序,其他工序的加工方法差别不大。

模切工序主要差异:1)模切方式,传统卷绕采用双边五金或者激光模切方式,模切完成后分切收卷,以卷料形式流向极组成型工序,叠片则大多采用单边五金或者激光模切方式,模切后以片状物料流向极组成型工序。2)极耳间距,卷绕的模切极耳间距不等,内圈间距小,外圈间距大,极耳的间距依据卷绕每圈的周长差进行设计,这样可以保证卷绕后的极组极耳落在同一位置,叠片的极耳则是等间距的。3)冲切位置,卷绕会根据电芯要求在片长位置设置 Mark 定位孔,卷绕时检测到 Mark 孔时会进行切断,而叠片极耳间距相同,会进行等间距切断。

极组成型工序主要差异:1)极片状态,卷绕的正负极片连续,叠片的正负极片是片状物料。2)极组完成判定,卷绕检测到 Mark 孔时进行裁断,完成极组卷绕,叠片则按照正负极片的设定数量进行叠片,达到设定值时完成一个电池的叠片。3)极组形态,在层数相同条件下,叠片电池的极耳数较卷绕电池多一倍。4)隔膜张力控制,卷绕在高速卷绕过程中隔膜会产生一定的张力,孔隙率会发生微小的变化,而叠片在极组成型时张力几乎为零,孔隙率和原材料保持一致。

目前市场上主流叠片机设备路线主要有四种,分别为 Z 字型叠片机、切叠一体机、热复合叠片机和卷绕一体机。其中,Z 字型叠片机和切叠一体机本质上都属于 Z 型叠片,目前在国内应用最广泛。热复合叠片机是将烘烤后的正负极片与隔膜热复合,随后经辊压,裁切成复合单元再进行叠片,相较于 Z 字型叠片多热复合和辊压等工序,技术难度更高。卷叠一体机是指将正负极片裁切成单元,分别贴在隔膜上,然后用卷绕的方式,实现两组正负极片相间叠放;卷叠一体机设计牵扯到国外日韩专利,例如 LG 新能源使用的是德国MANZ 制造的卷叠一体机锂电设备。

叠片优劣势分析:

提升电池能量密度和安全性,受限于效率和工艺问题

总结:叠片工艺能更好提升电池性能,但是存在生产效率低、设备投资大等问题。和卷绕电池相比,叠片电池在理论上具有更高的体积能量密度上限、更稳定的内部结构和更长的循环寿命等优点,同时更适合生产高倍率电池、大尺寸电池和异型电池,但也存在生产效率较低、良率较低、设备投资大、工艺难度大等缺点。

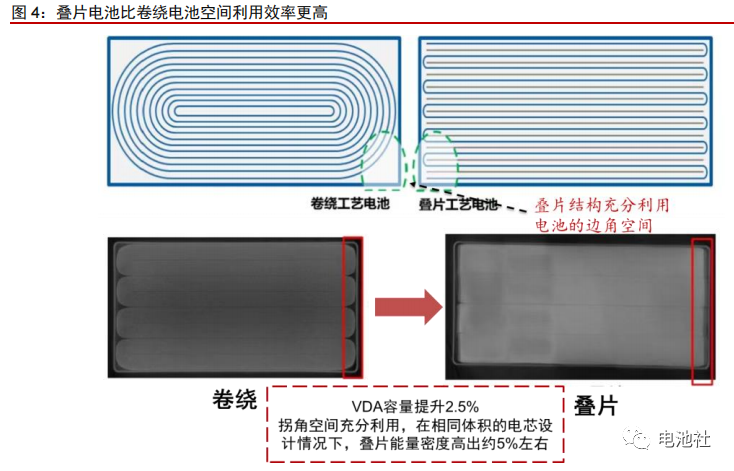

叠片空间利用率较高,有利于提升电池能量密度。卷绕电池在卷绕拐角部有弧度,在空间利用率上要低于叠片电池,而叠片结构可以充分利用电池的边角空间,根据《中国车规级动力高速叠片电池发展白皮书》数据,从卷绕到叠片,VDA 容量提升约 2.5%,在相同体积的电芯设计情况下,叠片电芯的能量密度高出约 5%左右。

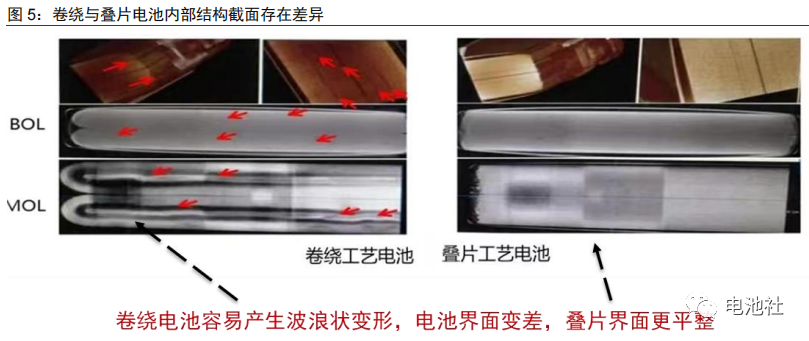

叠片电池不存在拐角内应力不均匀问题,内部结构更加稳定。在电池循环过程中,伴随锂离子的嵌入,正负极片均有膨胀,卷绕电池由于拐角处内外层内应力不一致,容易产生波浪状变形,导致电池界面变差,电流分布不均匀,内部结构不稳定。而叠片电池不存在拐角内应力不均匀问题,每层膨胀力接近,因此可以保持界面平整,内部结构更稳定。

叠片电池安全性更高。在电池循环过程中,卷绕电池拐角处内应力无法充分释放,可能导致拐角处断裂,进而产生脱粉、毛刺等问题,甚至引发电池内短路,带来热失控风险。而叠片电池拐角处受力均匀,大大降低电池安全风险问题。

锂电产业通公众号里的内容包括锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。想了解锂电更多相关信息,欢迎各位关注本公众号,后续可第一时间获取相关资讯!

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊

活动推荐1

【邀请函】全国动力锂电池产业高峰论坛(12月16日 深圳)

| 序号 |

议题 |

演讲企业 嘉宾 |

| 1 |

绿色低碳转型背景下电池材料供需与产业链安全 |

刘刚 教授 |

| 2 |

锂电池热失控安全报警技术 |

同济大学 王磊 教授 |

| 3 |

锂电材料分析检测以及真空解决方案 |

安捷伦 |

| 4 |

AI深度学习在锂电检测领域的应用 |

东莞兆丰 罗桂勤 副总经理 |

| 5 |

三元锂电池的研究与应用 |

拟邀:宁德时代,欣旺达,蜂巢能源等 |

| 6 |

磷酸铁锂电池的研究与应用 |

拟邀:比亚迪,国轩高科,亿纬锂能等 |

| 7 |

软包电池发展趋势及研究现状 |

拟邀:孚能科技,LG新能源等 |

| 8 |

圆柱电池升级之路 |

拟邀:松下,特斯拉等 |

| 9 |

电池结构创新技术分析 |

拟邀:中创新航,广汽,零跑汽车等 |

| 10 |

电池包外壳创新设计 |

拟邀:和胜股份,旭升股份,格瑞德等 |

| 11 |

动力电池管理系统BMS及其安全功能解析 |

拟邀:格瑞普,力高技术,华霆动力等 |

| 12 |

固态电池发展趋势及研究现状 |

拟邀:北京卫蓝,重庆太蓝等 |

| 13 |

固态电池产业链分析 |

拟邀:星盈科技,金龙羽,台湾辉能等 |

| 14 |

锂电池设备升级核心竞争力 |

拟邀:先导智能,赢合科技等 |

| 15 |

锂电全工序生产流程及关键设备 |

拟邀:金银河,施耐德等 |

| 16 |

锂电全工序关键检测设备 |

拟邀:凌云光,星云股份等 |

| 17 |

激光切割技术升级 |

拟邀:海目星,大族激光等 |

| 18 |

废旧锂电池回收利用现状及思考 |

拟邀:格林美,邦普循环等 |

| 19 |

退役动力电池梯次利用技术与市场拓展 |

拟邀:中伟股份、骆驼股份等 |

| 20 |

动力电池回收拆解装备需求 |

拟邀:天奇自动化等 |

如果您有创新主题演讲意向,请与我们联系!

联系人:吕子涵

电话:13048836648(同微信)

报名方式

活动推荐2

【邀请函】第二届新能源汽车电池高分子材料高峰论坛(12月15日 深圳)

|

序号

|

拟议题

|

嘉宾单位

|

|

1

|

锂电池负极粘接剂的性能要求与发展趋势

|

弗迪电池

|

|

2

|

锂电池隔膜的最新市场情况及星源材质产品开发

|

星源材质

|

3

|

锂电池隔膜先进涂覆工艺和设备的重要作用 |

卓高电子(璞泰来) |

|

4

|

干法隔膜在长寿命磷酸铁锂电池中的应用

|

中兴

新材

|

5

|

纤维素基隔膜材料在动力电池领域的应用 |

中科院煤化所

|

|

6

|

PVDF基聚合物电解质制备及其性能研究

|

中科院

重庆研究院

|

|

7

|

高性能锂电池负极水性粘结剂的性能研究

|

绿能纤材(重庆)

|

|

8

|

电池模组的进化及改性塑料的应用

|

上海普利特

|

|

9

|

高性能铝塑膜开发及软包电池未来趋势

|

邀请中

|

|

10

|

气凝胶在电池包热管理中的应用

|

邀请中

|

|

11

|

缓冲/隔热/阻燃/密封泡棉在动力锂电池中的应用

|

邀请中

|

|

12

|

电池包壳体材料SMC生产工艺及其发展趋势

|

邀请中

|

|

13

|

胶粘剂在动力电池中的应用

|

邀请中

|

原文始发于微信公众号(锂电产业通):锂电池电芯叠片技术分析!

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊