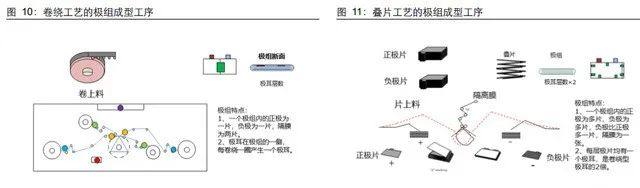

锂电池制备的中段工序有卷绕和叠片两种工艺,卷绕是将长条形的极片以旋转方式成型,正负极片是连续的;叠片则是将分切后的正负极片通过堆叠的方式成型。卷绕和叠片在模切工艺上也存在差异,卷绕主要裁切非涂布区,从效率和成本的角度出发,主要采用激光模切;而叠片因为需要对涂布区进行分切,仍需结合五金模切。

资料来源:《中国车规级高速叠片动力电池白皮书》,长江证劵研究所

在动力、储能电池的应用中,圆柱电池由于形状设计的制约,只能采用卷绕工艺;方形、 软包电池既可以采用卷绕工艺,也可以采用叠片工艺。从过去的实际应用看,叠片工艺 主要为 LGES、SKI 等韩国电池厂采用,国内方形电池则多采用卷绕方案。不过,伴随 刀片电池方案推出、电芯大容量化以及叠片工艺的进步,方形电池的卷绕和叠片之争又 重新被市场关注。对此,我们也就两种路线的优劣势和产业化进度展开分析。

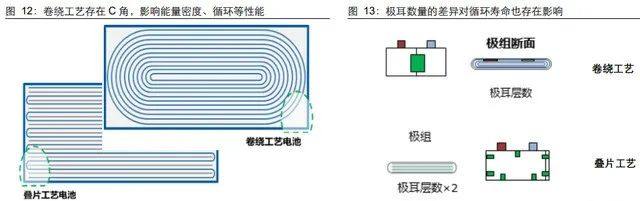

从锂电池性能上看,叠片工艺理论上在能量密度、循环寿命、倍率性能更为占优,一是 由于卷绕工艺存在有弧度的 C 角,会导致在电芯空间利用率上低于叠片电池,且极片的 弯曲会充放电过程中的受力不均匀,造成变形和扭曲进而影响到电池的循环寿命。二是 叠片方案的极耳数量是卷绕方案的两倍,进而可以减少电子传输距离,降低电阻、减少 发热,且电流分布均匀,能提升锂电池的循环寿命和倍率性能。

资料来源:《中国车规级高速叠片动力电池白皮书》,长江证劵研究所

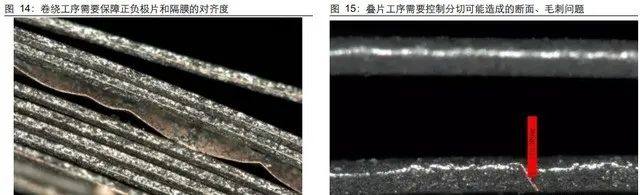

从工业化控制上看,卷绕的难点在于需要保障正负极片和隔膜的对齐度控制在±0.5mm 之内,否则容易出现短路;此外在极片弯曲变形的情况下,要控制掉粉、毛刺等问题, 这也对生产制备提出更高的要求。叠片工艺在分切环节较卷绕更为复杂,分切后极片的 断面、毛刺等控制要求很高,否则影响电池的良率和一致性,进而影响性能。

从生产成本上看,卷绕工艺的生产工序相对简单,自动化程度高,在生产效率方面占优;叠片工艺需要增加分切次数、毛刺去除等工序,且堆叠效率要低于卷绕,因此生产效率 方面要低于卷绕,同时由于叠片设备的投资成本更高,也使得经济性上卷绕占优。

总结来看,叠片工艺能够提升锂电池的综合性能,但目前仍面临生产良率、一致性以及 生产成本的问题,因此卷绕仍是目前主流路线,但叠片的未来可期。

展望来看,伴随锂电池在产品形态、单体容量、循环寿命上的产品迭代,以及叠片工艺 本身的技术进步,我们认为叠片工艺的渗透率提升值得期待。

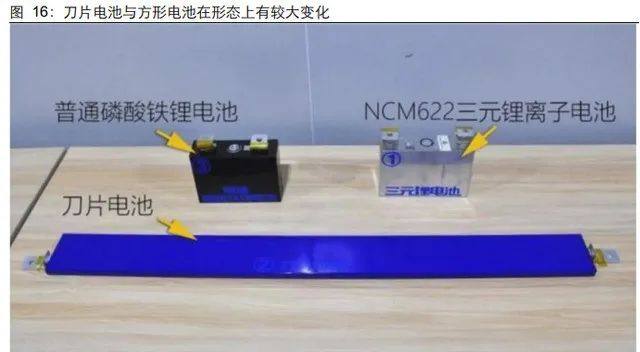

首先是产品形态的变化,方形电池此前均为“砖块形”,主流的单体电芯长度在 140mm300mm 范围。而比亚迪在 2020 年推出了刀片电池,长度达到 1m,蜂巢能源后续推出 的短刀片电池,长度同样达到 600mm 左右。刀片电芯能够带来电池体积能量密度提升、 更高的成组效率,是有竞争力的产品方案。而刀片电芯由于长度的因素,工艺上只能采 取叠片技术,未来刀片电池产品放量会带动叠片渗透率提升。

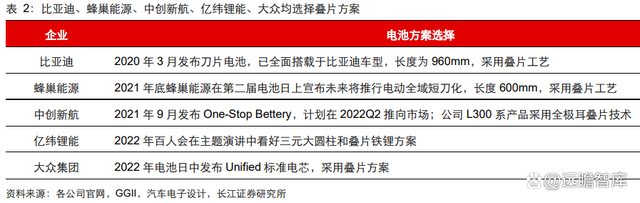

从动力电池企业的应用来看,比亚迪、蜂巢能源积极推进刀片电池方案,也将全系导入 叠片工艺;中创新航、亿纬锂能、大众集团的下一代技术方案,尽管从产品规格上看暂 未达到刀片的长度,但从电池性能的角度出发,也明确了叠片路线的选择。

其次是电芯容量的变化,电芯容量提升是降低电池成本、提高能量密度的重要路径,乘 用车中受制于热管理、快充性能的要求,单体电芯 250-300Ah 已经比较极限。而储能电 池目前以 280Ah 电芯为主流,更大容量的 300Ah 乃至 560Ah 的电芯也在陆续问世。

伴随电芯大容量化,卷绕方案 C 角的弊端会逐步体现,包括空间利用率对能量密度的影 响,以及极片弯曲、极片对齐精度对制备要求的提高。叠片方案会更加适合大容量电芯, 因此亿纬锂能在 2022 年 10 月发布的 560Ah 储能大电芯 LF560K 时即选用叠片方案。

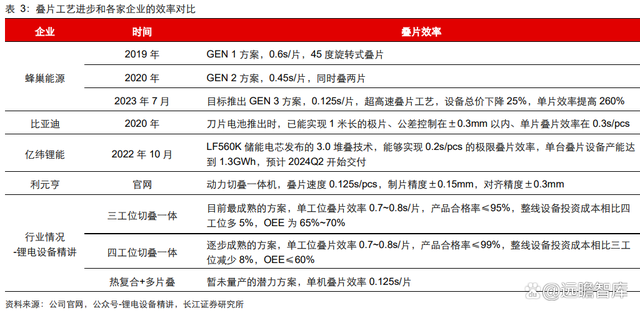

第三是叠片工艺本身的技术进步,相较于性能上的优势,叠片技术在生产效率和工业化 能力上的短板是目前应用的主要制约因素。不过伴随产业投入加大,叠片效率有望持续 提升,目前叠片的成熟方案为“三工位切叠一体”,单工位叠片效率在 0.7-0.8s/pcs,而 蜂巢能源最新一代的“热复合+多片叠”路线目标实现 0.125s/pcs,计划在 2023 年 7 月 量产;亿纬锂能发布的 3.0 堆叠技术,将实现 0.2s/pcs 的叠片效率,相关产品计划在 2024Q2 完成交付。叠片技术效率提升、成本下降值得期待。

测算来看,当前叠片工艺在单片效率 0.6-0.7s/片,电芯容量在 200-280Ah 的情况下, 单 GWh 的叠片设备投资额在 5000-6000 万元。不过伴随叠片效率提升、电池容量增大, 叠片设备投资额会有明显下降,在假设叠片效率达到 0.2s/片,则对于 280Ah 的电芯, 叠片与卷绕的成本将比较接近,如果更大尺寸的电芯,叠片成本或更加占优。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊