本工作中,为了研究引起三元锂离子电池发生容量跳水的原因,对三元锂离子电池进行了加速循环老化,通过分析其放电容量、放电容量−电压随循环次数变化曲线、单体电池外部形貌特征,研究其外部性能特征; 使用气相色谱仪,检测电池跳水后的胀气气体构成; 将大型动力电池拆解,正负极片制作成小型纽扣电池(CR2032),分析导致电池容量跳水主要内部构件; 使用 X 射线衍射仪(XRD),观察电池材料物相结构特征; 使用扫描电子显微镜(SEM),观察材料形貌特征。 综上所有工作,探究导致三元电池容量跳水的诱因。

1.1单体电池样品准备

本次研究对象为某公司生产的车用方形软包电池,正极为NCM111三元材料,负极为石墨,标称容量为22Ah,其具体规格参数见表1。

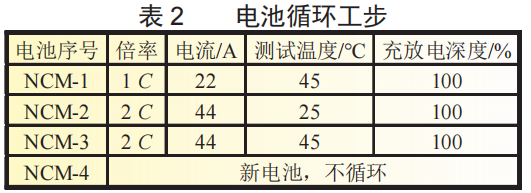

研究使用Neware公司充放电测试仪(CT-3008W-5V50ANTF)。选择容量相近,内阻一致的4块电池,分别标号1、2、3、4号,电池1~3号进行电池老化实验,4号作对比。在本研究中,上下限电压为4.15和3.00V,具体实验参数见表2。

使用Agilent公司气相色谱仪(GC-7890B)检测气体构成。为了剖析电池容量跳水原因,将软包电池在真空手套箱中拆解,分类为正极、负极、隔膜和电池构件。将正极片和负极片分别组装成CR2032型电池做电化学测试 。材料使用Shimadzu公司电感耦合等离子体发射光谱仪(ICP-OES)做元素检测。使用Bruker公司X射线衍射仪(XRD)做物相检测,扫描角度范围5°~90°。使用FEI SEM-S4800型扫描电镜(SEM)观察材料形貌。

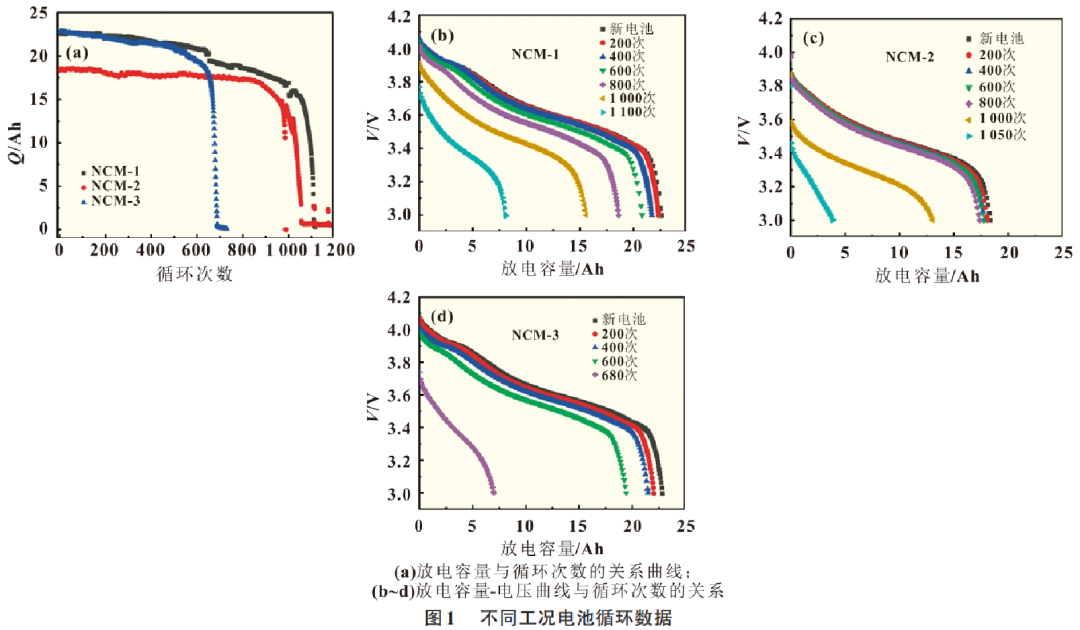

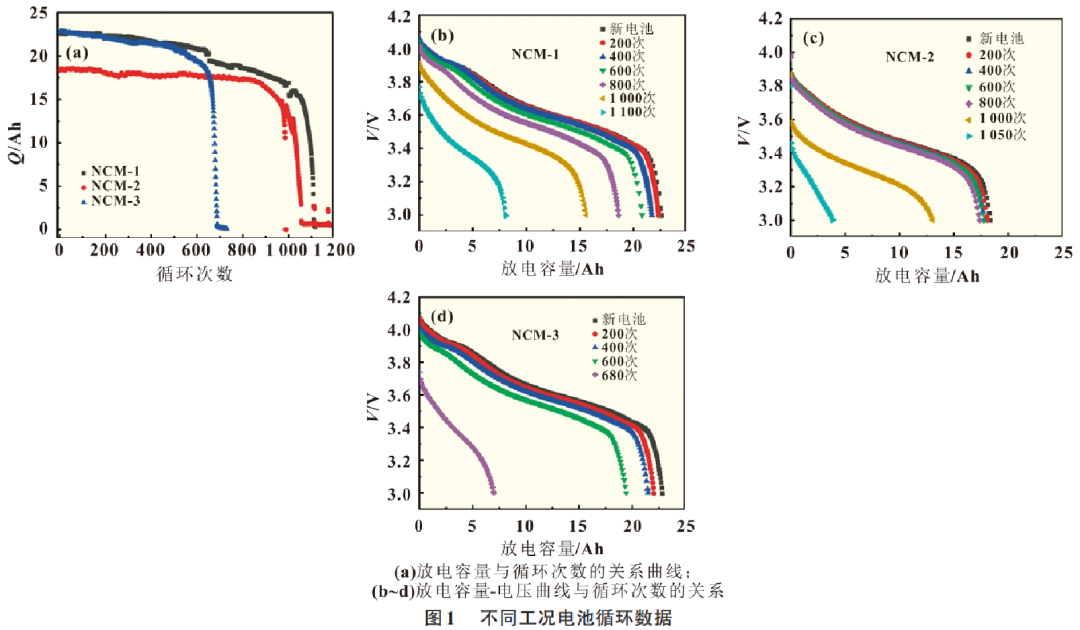

图1是电池放电容量曲线。循环早期三块电池容量下降缓慢,但后期均出现了容量跳水现象。NCM-1号电池0~1 000次每次循环损失约5.72mAh;NCM-2号电池0~850次每次循环损失约1.42 mAh;NCM-3号电池在45℃和2C的高温高倍率条件下,容量损失最快,从开始的22.83Ah到第600次循环的19.42Ah,每次循环损失约5.68mAh。此后,电池容量急剧下降,在第680次循环后容量下降到6.98Ah,从600~680次每次循环损失155.5mAh。这说明三元锂离子电池在高温高倍率情况下,更容易出现容量跳水现象。

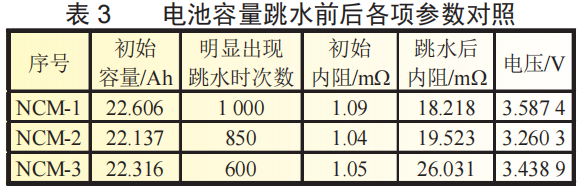

图1(b~d)进一步比较了三元电池在特定工况下的放电容量-电压曲线与循环次数的关系。 如图1(b),在早期循环状态下,相对容量会略有下降,这表明该过程中的电阻增加是微不足道的,并且电池老化主要是容量损失。此后,相对容量随循环次数呈指数下降。当达到非线性老化阶段时,高倍率下的放电曲线形状会发生巨大变化。例如,在图1(c)所示的常温2C放电条件下,与第600或800次循环后的放电曲线相比,在第1000次循环后的放电开始时的电压快速下降。第1050次循环后发生容量跳水。文献报道了这种电池在室温下放电的电压下冲行为,这归因于负极/隔膜界面附近出现局部孔堵塞导致内阻上升。表3对照了电池容量跳水前后的各项参数。从表3可以看出跳水后内阻均大幅上升,从而验证上述观点。

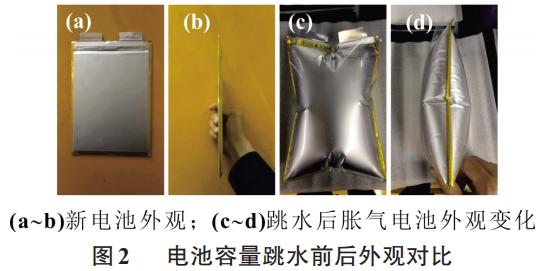

电池出现容量跳水后,静置3~5d,三块电池均出现了不同程度胀气现象。抽出其中气体存于气体收集袋待检测。图2是NCM-4号新电池和NCM-1号跳水电池胀气前后外观对比图,电池出现容量跳水后厚度大幅增加,新电池厚度6.93mm,容量跳水后厚度11.48mm,内阻大幅上升。

从图2(c~d)可以看出,电池胀气后发生了变形,两极耳相互靠近,极易发生短路。电池外壳由铝塑膜封装,电池容量跳水后不断产生气体,容易导致电池胀破发生危险。胀气气体主要成分及比例见表4。

Lea等报道了气体的主要来源,H2主要来自微量水与电解质组分还原,CO主要来自负极SEI膜的形成以及正极晶格氧与电解质的反应,CH4主要来自碳酸乙烯酯的还原分解所致。

将NCM-1号跳水电池和NCM-4号新电池在真空手套箱中拆解为正极极片、负极极片、隔膜和其他电池构件。

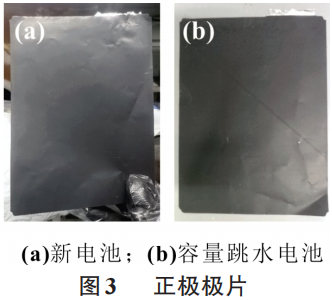

图3(a)和(b)是电池容量跳水前后正极极片的对比图,宏观对比电池跳水前后差异很小。但在实际拆解过程中,新电池正极极片表面湿润光滑,有少许的电解液附着,由于电池拆解时间较长及电解液在手套箱中挥发较快,未能及时捕捉表面附着电解液的正极的照片。拆解跳水后的电池,极片表面干涸,说明此时已无液体电解液存在。

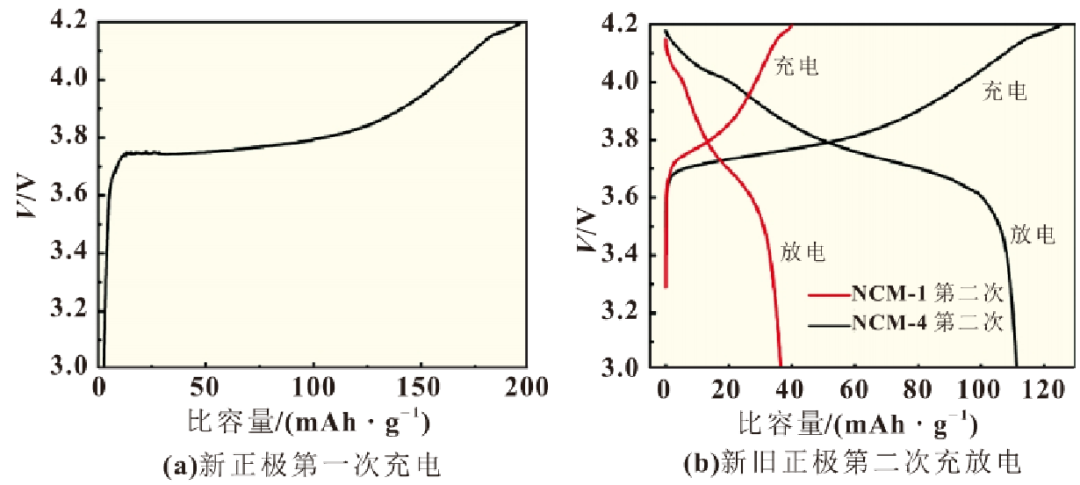

将新旧电池正极极片分别制作成纽扣电池,结果如图4所示。图4(a)是新电池正极极片扣电第一次充电比容量为196.61mAh/g。文献报道NCM正极电池的实际充电比容量在150~220mAh/g,说明本款车用电池正极材料性能较好且制作成的扣电性能优异。扣电循环在第二次开始稳定[见图4(b)],充电比容量新电池正极为125.81mAh/g,跳水后为40.31mAh/g,对比相差85.5mAh/g,得出容量损失率高达67.96%。相比较之下,跳水电池负极材料的容量损失率为7.24%(见下文)。这说明在单体三元电池中,正极材料发生异变,引起电池性能大幅下降。

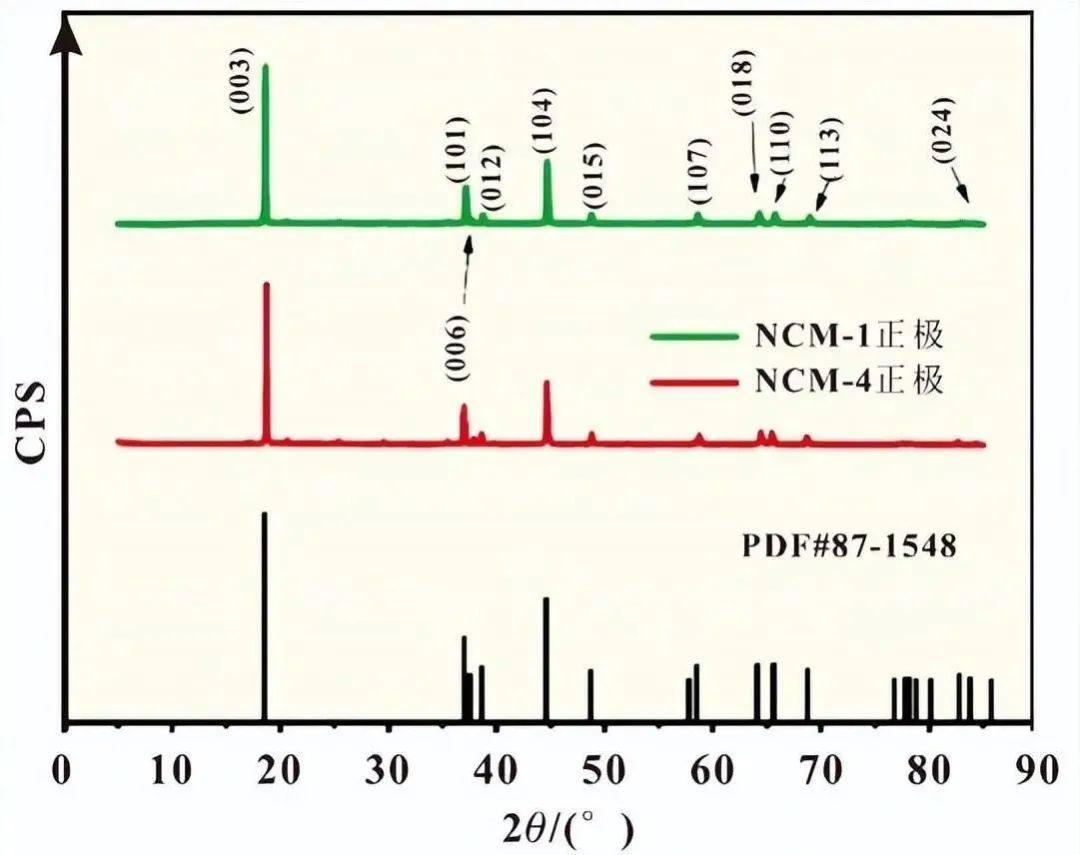

图5是NCM-4号新正极与NCM-1号容量跳水正极的XRD结果。从图中可以看出,新旧电池材料正极的特征峰主要源于材料晶体结构中的Li、Ni、Co 和 Mn的排序,未发现其他杂峰,表明电池在循环过程中没有产生其他异相。图5正极XRD图谱中的衍射峰,除了左右出现的微弱的衍射峰以外,其他衍射峰明显,显示正极材料结晶度较好。

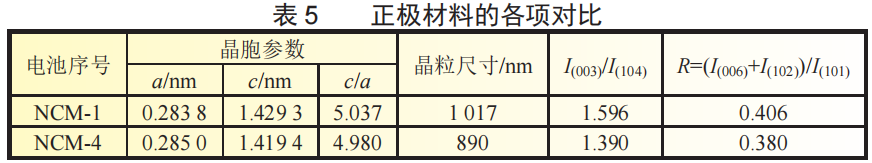

同时,从图中还可以看到两对明显的分裂峰:(006)/(012)和(018)/(110),这两对分裂峰的出现,显示正极材料层状结构良好。材料晶格参数采用公式计算,表5列出了新旧电池正极材料的晶胞参数、c/a的值、I(003)/I(104)峰强比及R因子[(I(006)+I(102))/I(101)]值强度比值。

晶胞参数a代表LiMO2的基本单元厚度;c代表MO层和Li2O层之间的距离,当c/a>4.899时,表明材料的层状结构优异[5]。结果显示新旧电池正极材料样品的c/a均超过了4.899,说明跳水后电池正极层状结构仍然较好。

在Li(Ni1/3Co1/3Mn1/3)O2晶格中,Li+和Ni2+的半径相近,容易发生位置互换,简称导致更高的Li+离子迁移势垒,电化学性能就会变差。I(003)/I(104)峰强比可衡量锂镍混排程度:当I(003)/I(104)>1.2,说明材料锂镍混排程度较小。结果显示,两材料的I(003)/I(104)值均超过了1.2,锂镍混排程度较低,说明锂镍混排不是导致电池发生容量跳水的原因。

R因子可以用来衡量层状材料的有序性:若材料电化学性能好,则有序性较高,对应R值较低。结果显示,跳水电池正极R值较高,材料有序性降低。Li(Ni1/3Co1/3Mn1/3)O2中Ni原子在脱锂过程中经历了有序→无序→有序(+2→+3→+4)过程,在循环后期,NCM次级微粒出现裂纹[见图6(b)],裂纹表面上大量不稳定的Ni4+物质与渗透的电解液接触会引起颗粒内部裸露表面快速降解,并增加表面层的阻抗。大量 NCM 次级微粒出现裂纹或破裂导致材料的有序性降低。

图6是正极材料SEM图像。从图6(b)可以看到大量NCM次级微粒出现裂纹,图6(d)中颗粒甚至破裂,结合 XRD 结果,颗粒出现裂纹伴随着晶粒尺寸的增大。文献报道,通常在电压3.6~4.8V之间,充电会将Ni2+/3+和 Co3+氧化至更高价态Ni3+/4+和Co4+,高价离子的自发还原容易催化电解液分解,在正极表面生成副产物和SEI膜,并且和氧反应形成含氧化合物,例如O22-,O2-,O-和O2。

晶体结构中的氧缺陷会降低Ni/Co/Mn和Li交换位置的能垒,从而导致晶体从层状结构向尖晶石甚至是岩盐结构转变,反应伴随着氧气和二氧化碳气体的释放。正极的氧化副产物(例如Ni/Co/Mn和Li基有机化合物)可以迁移到负极表面并在那里被还原,导致Li+的消耗和SEI膜在负极上的增厚。此外,在连续的嵌锂/脱锂过程中,氧化层和Ni/Co/Mn离子的排斥力/吸引力的变化会引起晶格参数的变化,反复的颗粒膨胀/收缩,以及颗粒内部产生的应力应变,导致NCM颗粒之间形成孔隙/孔洞及二次粒子的破裂,削弱正极中的电接触。电解液容易渗入孔隙/孔洞,腐蚀NCM材料,进一步加速发生不利的物理/化学现象。

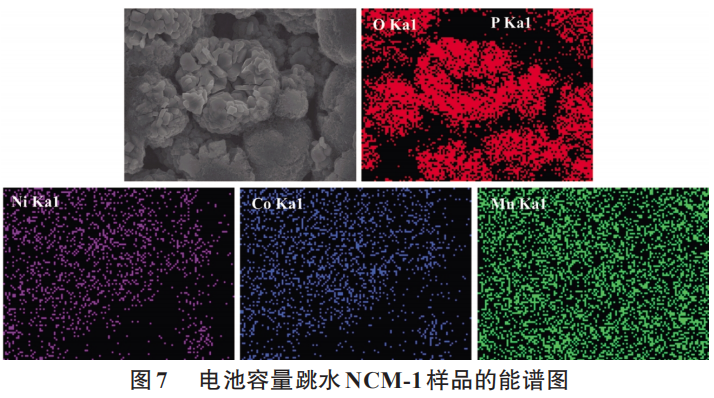

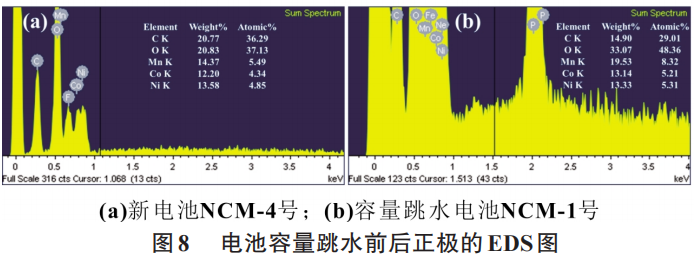

图7是电池容量跳水NCM-1样品的能谱图,NCM三元材料微粒的破裂,结果显示O维持颗粒结构,Ni和Co主要存在于颗粒结构,少许分散于电解质,而Mn元素大量溶解分散于电解质中。对极片表面进行能谱元素分析(见图8所示),电池容量跳水后的正极表面Mn元素含量比例大幅增加,Ni、Co元素含量比例小幅增加。

而具有强氧化性金属离子会和电解质发生副反应,造成电解质消耗。随着 NCM 次级微粒的破裂数增加,金属离子含量增高,电解液消耗加快,当电解液消耗殆尽时,电池出现容量跳水现象。

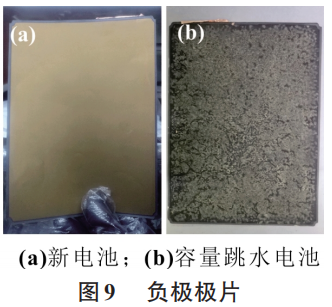

图9是新电池和跳水电池在真空手套箱中拆解后的负极极片对比图。图9(a)为新电池的负极极片,拆解时表面光滑湿润,有少量电解液附着,且负极材料不易脱落。图9(b)为容量跳水电池的负极极片,拆解时极片表面干涸,无液体电解液的存在,表面分布不均匀,石墨出现颗粒粉化且容易脱落,这导致负极石墨材料压实密度降低,增大了极片厚度。结合图2,负极石墨颗粒粉化是导致单体电池厚度增加的主要原因。

负极扣电结果见图10。图10(a)是新电池负极极片扣电第一次放电比容量,为267.47mAh/g。扣电第二次循环稳定[见图10(b)],新电池负极放电比容量为224.84mAh/g,跳水后为208.57mAh/g,比容量相差16.27mAh/g,对比得出容量损失率为7.24%,容量损失较少。

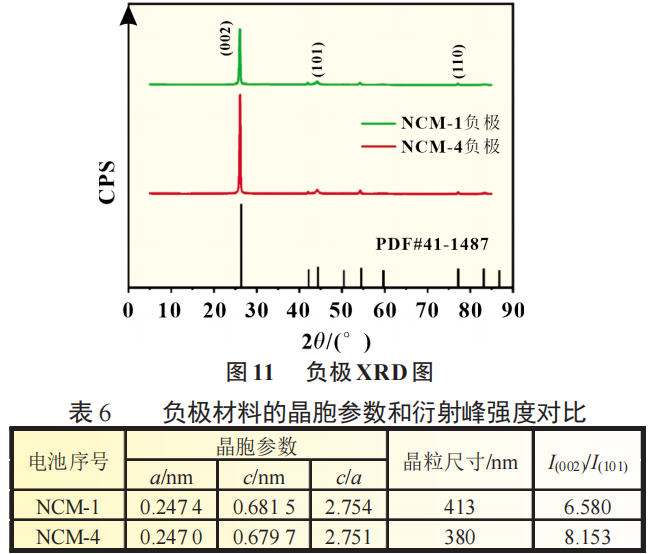

图11和表6是新电池NCM-4号与容量跳水电池NCM-1号负极极片的XRD图及数据,(002)/(101)衍射峰比较明显,证明是层状石墨结构,有利于锂离子可逆地在层间嵌入/脱出。整体峰位未偏移,表明石墨结构未坍塌。(002)峰反映了垂直于石墨片层的远程顺序,随着容量保持率的下降,(002)峰的半峰宽降低,石墨出现粉化,易于从铜箔上脱落。

图12是负极材料SEM图像。在图12(a)(c)中可观察到活性石墨颗粒未被SEI完全覆盖,透过边缘处依然可见多孔的活性材料,而容量跳水后的电池可发现石墨负极颗粒被较厚的SEI膜覆盖,并且在石墨颗粒的表面出现了裂纹。随容量保持率的下降,石墨颗粒表面形貌的改变,在一定程度上展现了SEI膜的进化与改变。关于SEI膜的形成及其导致石墨负极容量衰减的机理,前人已经进行大量研究,这里不过多复述。

本章以新能源汽车用三元电池做研究,对其进行了加速老化,结合单体电池分析手段,以及对拆解后的材料做理化分析,获得结果:

(1)三元锂离子电池在高温高倍率情况下,更容易出现容量跳水现象。

(2)跳水后的正极容量损失率高达67.96%,是导致单体电池性能衰退的主要原因。

(3)在电池循环过程中,连续的嵌锂/脱锂过程会导致三元材料NCM次级微粒的破裂,金属离子特别是Mn会溶解在电解液中,与电解液发生副反应。随着NCM次级微粒的破裂数增加,金属离子含量增高,电解液消耗加快,当电解液消耗殆尽时,电池出现容量跳水现象。

(4)单体电池在发生容量跳水后容易出现胀气现象,主要有H2、CO、CH4等。

总体来看,目前关于三元锂离子电池的容量跳水机理研究仍然较少,本文工作仍有许多不足。未来随着三元锂离子动力电池装机总量的爆发,这一领域潜在的巨大研究价值,势必会引起更多学者关注。期待着未来更多新工艺技术应用到三元锂离子电池中,提升电池性能、保障电池安全是每个研究学者不懈追求的目标。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群 ”,申请加入群聊

文章导航