目前市场中关于固态电池的炒作分为狭义和广义。狭义,简单来讲。就是炒固和液的区别;广义,就是从正极材料,负极材料,隔膜,电解液,一直炒到包材。

固态电池原理

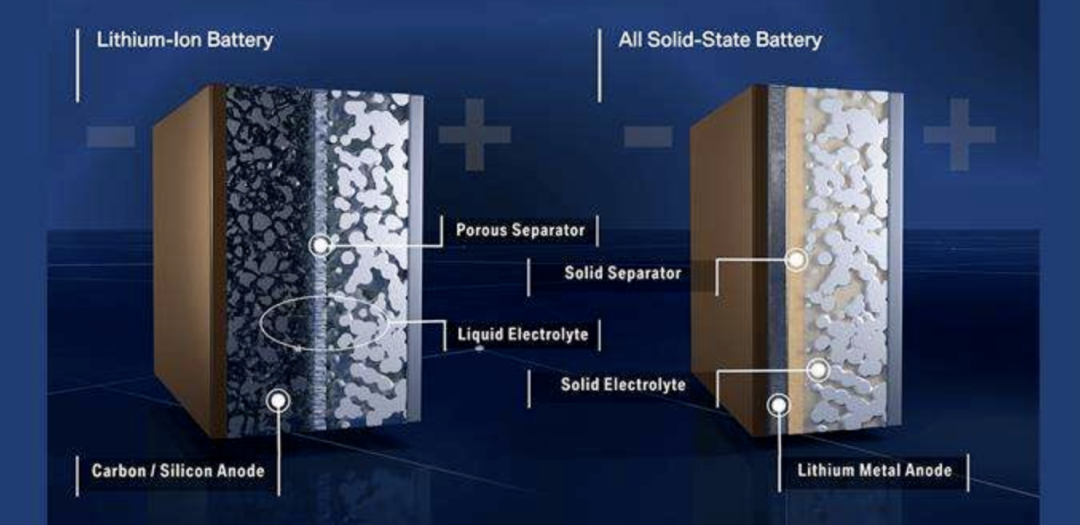

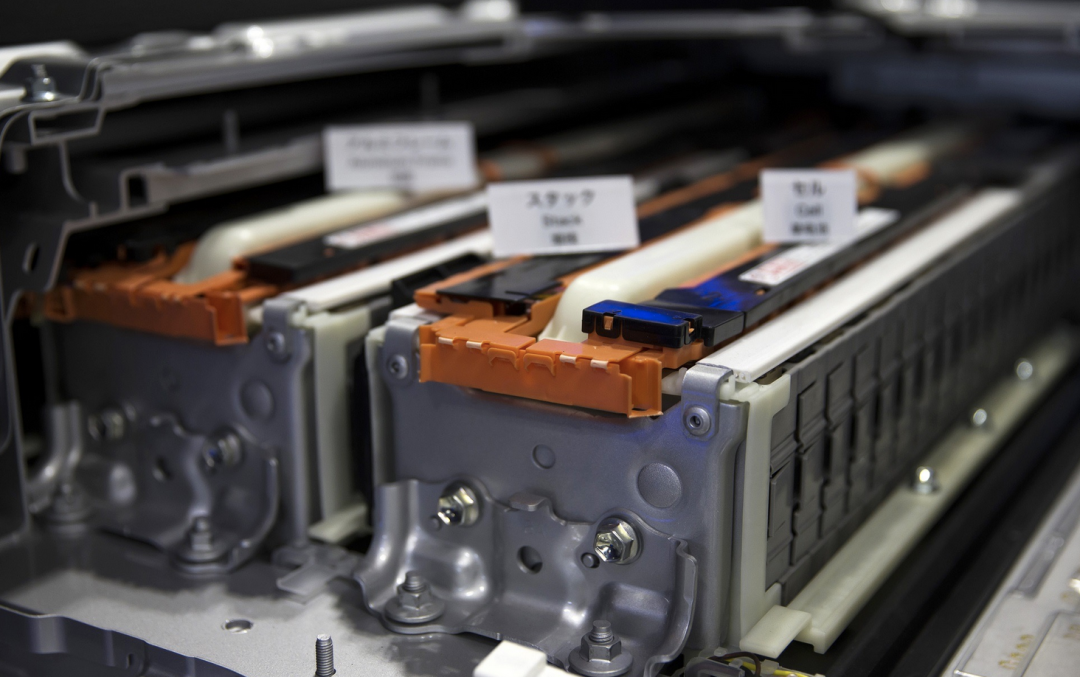

固态电池是一种电池科技。与现今普遍使用的锂离子电池和锂离子聚合物电池不同的是,固态电池是一种使用固体电极和固体电解质的电池。由于科学界认为锂离子电池已经到达极限,固态电池于近年被视为可以继承锂离子电池地位的电池。固态锂电池技术采用锂、钠制成的玻璃化合物为传导物质,取代以往锂电池的电解液,大大提升锂电池的能量密度。

传统的液态锂电池又被科学家们形象地称为“摇椅式电池”,摇椅的两端为电池的正负两极,中间为电解质(液态)。而锂离子就像优秀的运动员,在摇椅的两端来回奔跑,在锂离子从正极到负极再到正极的运动过程中,电池的充放电过程便完成了。

固态电池的原理与之相同,只不过其电解质为固态,具有的密度以及结构可以让更多带电离子聚集在一端,传导更大的电流,进而提升电池容量。因此,同样的电量,固态电池体积将变得更小。不仅如此,固态电池中由于没有电解液,封存将会变得更加容易,在汽车等大型设备上使用时,也不需要再额外增加冷却管、电子控件等,不仅节约了成本,还能有效减轻重量。

固态电池优势

优势一:轻——能量密度高。

使用了全固态电解质后,锂离子电池的适用材料体系也会发生改变,其中核心的一点就是可以不必使用嵌锂的石墨负极,而是直接使用金属锂来做负极,这样可以明显减轻负极材料的用量,使得整个电池的能量密度有明显提高。

优势二:薄——体积小。

传统锂离子电池中,需要使用隔膜和电解液,它们加起来占据了电池中近40%的体积和25%的质量。而如果把它们用固态电解质取代(主要有有机和无机陶瓷材料两个体系),正负极之间的距离(传统上由隔膜电解液填充,现在由固态电解质填充)可以缩短到甚至只有几到十几个微米,这样电池的厚度就能大大地降低——因此全固态电池技术是电池小型化,薄膜化的必经之路。

优势三:柔性化的前景。

即使是脆性的陶瓷材料,在厚度薄到毫米级以下后经常是可以弯曲的,材料会变得有柔性。相应的,全固态电池在轻薄化后柔性程度也会有明显的提高,通过使用适当的封装材料(不能是刚性的外壳),制成的电池可以经受几百到几千次的弯曲而保证性能基本不衰减。

优势四:更安全。

传统锂电池可能发生以下危险:(1) 在大电流下工作有可能出现锂枝晶,从而刺破隔膜导致短路破坏 (2)电解液为有机液体,在高温下发生副反应、氧化分解、产生气体、发生燃烧的倾向都会加剧。采用全固态电池技术,以上两点问题就可以直接得到解决。

相关产业链梳理

固态电池产业链主要分上游,主要指锂矿、锰矿、钴和石墨矿。中游主要含正极材料、负极材料、隔膜和电解质等。下游则为动力电池、3C消费、储能领域等

(一)上游

1、氧化物固态电解质,主要使用锂镧钛氧化物、石榴石结构的锂镧锆氧化物、快离子导体等

上海洗霸:与中国科学院上海硅酸盐研究所签署固态电解质材料技术相关知识产权转让协议。根据协议约定,上海洗霸受让专利包括《一种有机-无机复合准固态电解质以及准固态锂电池》、《一种锂空气电池用或锂锂对称电池用电解液》、《一种固态锂金属电池及其制备方法》。上述专利技术发明人为硅酸盐所张涛研究员团队。基于张涛团队在固态电池电解质核心材料宏量制备和固固界面革新型技术成果,硅酸盐所将协助上海洗霸验证技术可行性和实施放大,开展固态电池粉体材料产业化开发工作。

东方锆业:固态电池电解质有很多种,如聚合物聚环氧乙烷;锂的硫化物;氧化物锂磷氧氮、锂镧锆氧等。如果是锂镧锆氧固态电解质,则需要用到氧化锆。公司可用于三元系锂电池正极材料添加剂的高纯超细二氧化锆产能约为1500吨/年。

三祥新材:公司专注于锆系制品、铸改新材料等工业新材料的研发、生产和销售。

2、硫化物固态电解质,主要使用硫化锂及锗、磷、硅等元素的硫化物

云南锗业:全球已经探明锗资源的储量8600吨,其中美国锗资源储量3870吨,占全球储量的45%,居于首位;中国第二,储量3500吨,占全球储量的41%,其中云南锗业占900吨,占中国储量的26%。

驰宏锌锗:拥有铅锌、钼等金属矿山,其中自有铅锌矿中伴生锗、银、金、铋、镉、锑等多种有价金属。公司保有铅锌资源量超3200万吨,已探明锗资源储量超过600吨。

3、聚合物固态电解质,主要使用聚环氧乙烷(PEO)及其衍生材料

奥克股份:公司有开展固态电池电解质的高分子量基聚氧乙烯醚(PEO)的合成工艺技术的研究

4、负极材料,固态电池负极材料的趋势依然是石墨负极——硅碳负极——金属锂负极

翔丰华:已与清陶能源签署战略合作协议,双方约定将在固态/半固态电池高比容负极材料关键技术研发、供应等方面达成全面战略合作。

多氟多:公司目前硅粉是纳米级别的,主要应用于硅碳负极材料,目前500吨产线正在建设中。

天奈科技:硅负极离子导电性大大低于石墨负极,故需要添加高性能导电剂(单壁碳管)以弥补这个缺点。在锂电池领域,碳纳米管已经凭借其优越的导电性能,作为一种新型导电剂被锂电池生产企业所广泛使用,用来提升锂电池的能量密度及改善循环寿命。

硅宝科技:2021 年,公司拟投资 5.6 亿元,新建 1 万吨/年锂电池用硅碳负极材料、4 万吨/年专用粘合剂生产基地和锂电材料研发中心,拓宽新能源业务板块,为公司创造新的业绩增长点。

5、添加剂等材料

瑞泰新材:部分产品已作为固态电解质或添加剂进入固态电池客户供应链。

新伦新材:公司的铝塑膜产品可以用于固态电池和半固态电池。公司是全球第三大动力类铝塑膜生产企业,已成为 LG、孚能、捷威等软包电池龙头的合格供应商,并与蜂巢达成战略合作协议。

(二)中游

6、生产公司

赣锋锂业:公司正在开展对固态锂电池的广泛研究,预期将大幅减少第一代锂电池的安全问题及提高能量密度,试产阶段的固态锂电池已通过多项第三方安全测试。

金龙羽:公司全资子公司电缆实业与锦添翼协商决定,于 2021 年 8 月 6 日在深圳市签订了《关于共同开发固态电池相关技术及产业化的框架协议》,电缆实业拟在五年内投入不超过三亿元人民币与锦添翼共同进行固态电池及其关键材料相关技术的研究开发,并推动研究成果产业化。

高乐股份:2023年1月4日晚间,公司发布公告称公司与义乌经济技术开发区管理委员会于2022年12月31日签订《战略合作协议》,拟于义乌经济技术开发区投资建设2GWH纳米固态电池项目,投资总额约为20亿元。

德尔股份:全资子公司德尔日本专注于全固态电池和燃料电池的研发。2022.9月份:固态电池样品正在下游客户验证。

中自科技:2023年公司将完成固态氧化物燃料电池(SOFC)单电池中试生产线的建设 。公司与电子科大吴孟强教授团队开展固态电池及其核心材料的开发,目前处在研发阶段。

酷特智能:子公司中广酷特(青岛)新能源有限公司在特种大容量固态锂电池及储能领域拥有研发及技术优势,专利认证相关工作正在积极筹备中。

固态电池的应用

但随着电动车的渗透率越来越高,安全性变成一个核心要素。固态电池是解决安全性和提升能量密度的重要方向和技术,当前各国企业进入军备竞赛阶段,加注研发固态电池。

固态电池采用固态电解质替代液态电解质,可大幅提升锂电池能量密度、安全性,是现有电池体系长期潜在技术方向。

从应用领域来看,固态电池有望优先从高端应用市场开始商业化,并逐步向动力及消费电池领域扩展。基于固态电池优异性能,未来行业发展潜力巨大。

固态电池行业概览

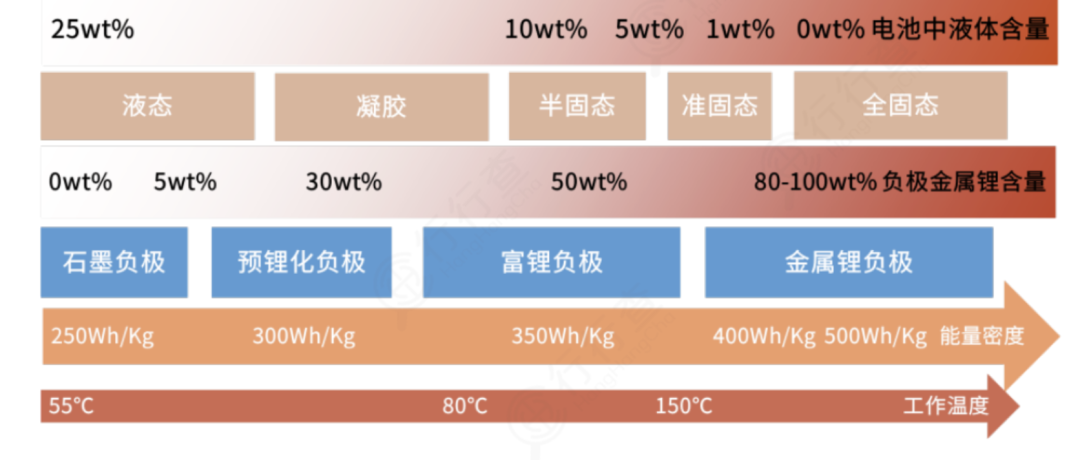

依据电解质分类,锂电池可分为液态、半固态、准固态和全固态四大类,其中半固态、准固态和全固态三种统称为固态电池。

固态电池技术难度大,目前主流厂商以半固态、准固态形式介入固态电池领域,提升电池能量密度,同时对固态电池进行技术储备。

液态—半固态—准固态—全固态电池的发展路径:

资料来源:《全固态锂电池技术的研究现状与展望》、许晓雄等

资料来源:《全固态锂电池技术的研究现状与展望》、许晓雄等

固态电池的技术发展采用逐步转化策略,液态电解质含量逐步下降,全固态电池是最终形态。

但是,当前固态电池都还在实验室到产业化的孵化阶段,或者是从中试到产业化的阶段,离大规模量产尚早。

一方面,全固态电池尚有技术难点有待突破,比如固态电解质的离子电导率远低于液态电解质,这使得电池内阻明显增大、电池循环性变差、倍率性能变差等。

另一方面,高昂的成本也是制约全固态电池商业化的因素,目前液态锂电池的产业链非常成熟,可以用低廉的成本生产出性能较好的锂电池,而全固态电池的产业链还不够完善。

半固态路线对于现有液态锂离子电池体系更迭较小,被视作全固态的过渡路线。

半固态路线仍然会使用隔膜与液态电解液,通过减少电池内部液态电解质的含量可在一定程度上提升电池比能量和安全性,其制备方法大部分沿用传统锂离子电池工艺与装备技术。

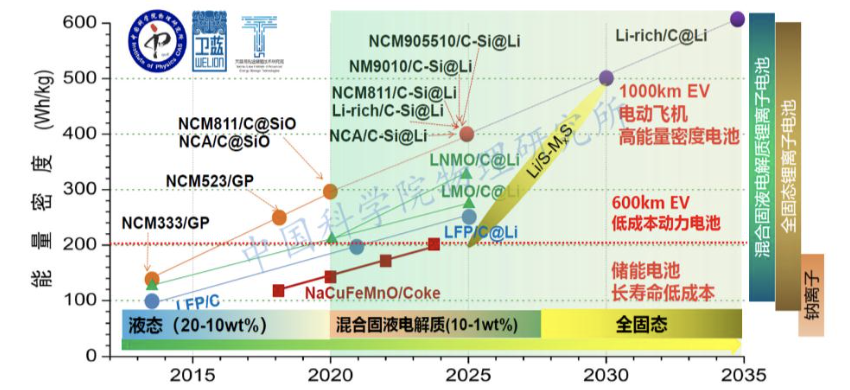

固态电池发展技术路线:

资料来源:《固态电池的开发现状及应用思考》,中科院物理所

资料来源:《固态电池的开发现状及应用思考》,中科院物理所

固态电池技术核心环节

固态电池通常采用软包+叠片封装工艺,中后道工序变化大,不需注液化成。

作为过渡阶段的半固态电池供应链与现有供应链的重合度很高,推动新型添加剂、复合涂层隔膜、凝胶态电解质、高性能正负极等关键材料体系的创新。

隔膜通过复合固态电解质涂层增加了价值量,电解液添加剂对于原位固态化合成复合固态电解质,固态电解质成膜工艺成为关键。

从材料体系的变化来分类,固态电池的技术进步路线可以分成三个阶段:

(1)传统液态电解液替换为固态电解质,正负极材料不变。

该阶段通过减少电解液用量,理论上对安全性有一定提升;但由于正负极材料体系没有本质变化,主要还是高镍三元+石墨掺硅的正负极体系,无法通过提高能量密度来摊薄固态电池成本的提升。目前大部分厂商的量产规划均是基于该阶段,主要用以打通固态电解质技术与量产的难点。

(2)负极换成金属锂,正极材料不变。

基于锂金属负极的固态电池成本能够显著提升能量密度,成本也比传统液态电池更低,是固态电池降本的关键,但锂金属负极还面临许多科学和技术问题。

(3)负极用金属锂,正极换成更高能量的材料。

在锂金属负极的基础上,通过正极材料的更新换代能够继续提升能量密度,但技术上需要解决的问题更多,实现周期也更遥远。

固态电池产业格局

固态锂电池的研发路线有聚合物、氧化物和硫化物电解质三种。

目前氧化物体系步调最快,硫化物体系紧随其后,高能聚合物体系仍处于实验室研究阶段。从成本而言,硫化物体系性价比最高,最有可能成为未来商用的技术路径。

从技术路线上看,主流技术以氧化物及硫化物电解质为主,氧化物在稳定性上占优,而硫化物在导电性上占优。

固态电池的研发,主要集中在中日韩美欧五个国家和地区。

氧化物代表企业包括中国台湾辉能、TDK、丰田、江苏清陶、北京卫蓝等,硫化物代表企业包括宁德时代、松下、LGC等。

中国四大头部固态电池公司(北京卫蓝、江苏清陶、宁波锋锂、中国台湾辉能),都是以氧化物材料为基础的固液混合技术路线为主。

卫蓝、清陶等一级市场固态电池企业和孚能科技、国轩高科、蜂巢能源等动力企业路线选择有差异,预计2023年陆续看到车端应用。

清陶能源现有技术路线是氧化物体系,未来研发聚焦于聚合物与硫化物体系,2020年已经建成了全国首条固态动力电池规模化生产线。

卫蓝新能源专注于无机氧化物与聚合物固态电解质的研发,有三十年的技术积累优势,厚积薄发。

赣锋锂电走氧化物厚膜路线,与孚能科技均已经建成了中试生产线。

蜂巢能源的半固态果冻电池已经投产。

相较于研发半固态电池,宁德时代偏向于硫化物电解质的开发,同时专注于通过电池结构改性提高性能。

在海外市场上,日韩企业大多在保有独立研发团队的基础上抱团研发。

日本由于较早进行固态电池产业化规划布局,目前在全球范围内处于技术领先地位。直到今天,丰田依然是全球范围内,拥有硫化物全固态电池专利数量最多的公司。

韩国拥有领先技术的三大电池企业也选择联合研发固态电池。代表性企业有LG化学、三星、浦项等。

三星在2022年3月宣布开始建设世界第一条全固态电池生产线,浦项配套建设年产能24吨级的硫化物材料生产线。

国外公司研发节奏比中国公司早半年到一年,但是国外的量产能力、产业链成熟度、使用新技术的意愿及需求不及国内,国内固态电池产业化有可能更快。

我国部分企业已进入固态锂离子电池(半固态电池)中试阶段,2025年前可能实现固态电池量产。

国内赣锋锂电,卫蓝新能源、清陶等初创公司进展较快。目前,卫蓝、清陶所建产能均为半固态电池,全固态仍处实验室研发阶段。

卫蓝正着手建设2GWh固态电池产线,预计2023年初量产,并与蔚来合作,将其半固态电池产品应用于ET7车型,单体能量密度达360Wh/kg;清陶投资50亿元,建设10GWh固态电池产能,并与当升科技进行固态电池正极材料合作。

半固态电池增加了固态电解质涂层、原位固态化锂盐等材料,锂镧锆氧(LLZO)、磷酸钛铝锂(LATP)、硫化物固态电解质、新型锂盐等增量材料供应链及其供应商有望迎来机遇。

产业链相关布局企业还包括国轩高科、峰巢能源、长春劲能、万向集团旗下A123 Systems、天齐锂业、中天科技、力神电池、中航锂电、卡耐新能源、鹏辉能源、平煤国能锂电、孚能科技、当升科技、华盛锂电、东方锆业、三祥新材、瑞泰新材等。

车企也在进一步加快布局固态电池领域,新兴电动车制造商步伐较快。

东风汽车近期表示正在研发的第二代固态电池有望在2024年上半年量产,届时整车续航里程可达1000公里以上;长安深蓝也开始加速半固态电池研发,目前已经进入工程化研发阶段,2025年将搭载整车应用;吉利汽车专门成立固态电池研发团队,正在与多家动力电池厂商开展联合试验。

当前固态电池领域市场参与者众多,车企、电池企业、投资机构、科研机构等在资本、技术、人才三方面进行博弈。但是从全球来看,目前固态电池仍处于产业化初期阶段,攻克现有的技术痛点仍需较长时间。

固态电池成熟应用需要构建完整的产业链供应链,行业还需要通力合作,优化和开发新的正极、负极、电解质、预锂化等材料,同时开发新的工艺技术,降低生产制造成本,共同打造产业链供应链建设。

来源:乐晴智库精选

作者:深度行业研究

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊