锂电池涂布时极片烘干的过程是涂布的难点和重点,本文对其影响因素进行简单介绍,具体参数需要根据产品特性针对性调整。

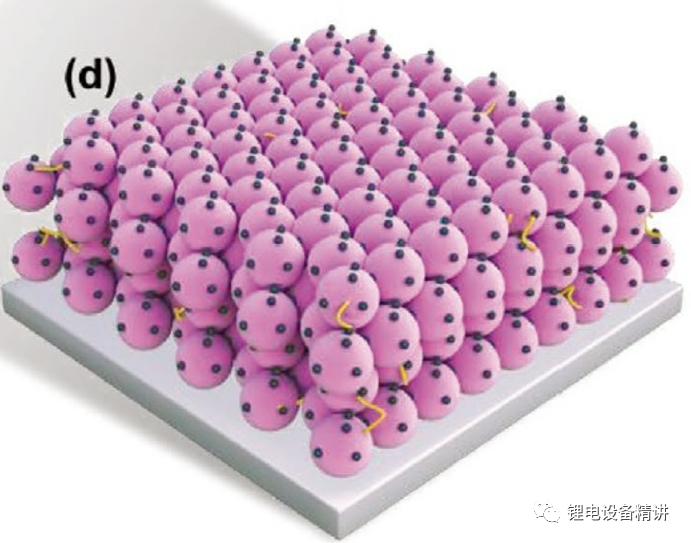

极片烘干过程,业内常见的模型是将其分为如下四个阶段,如下:

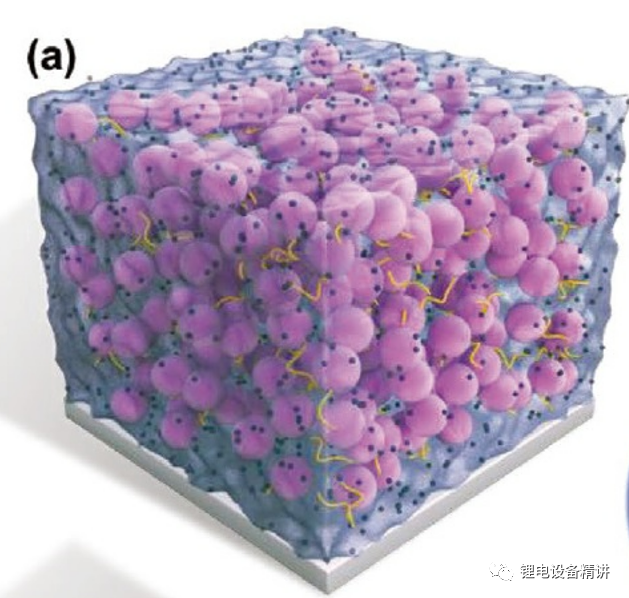

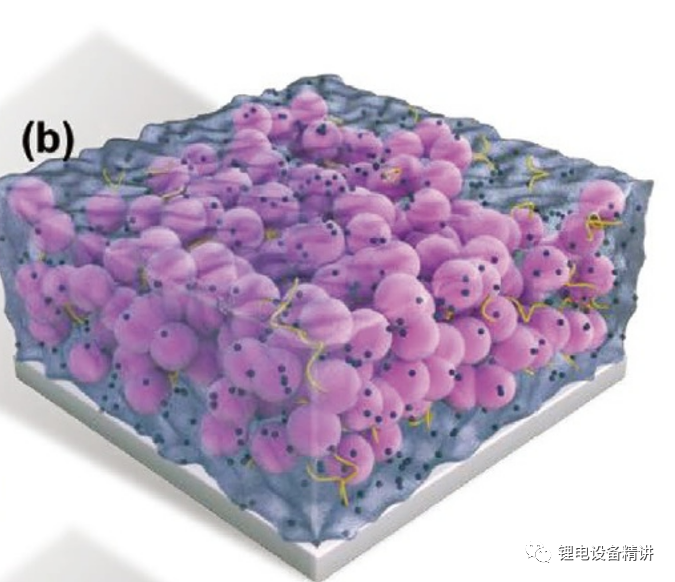

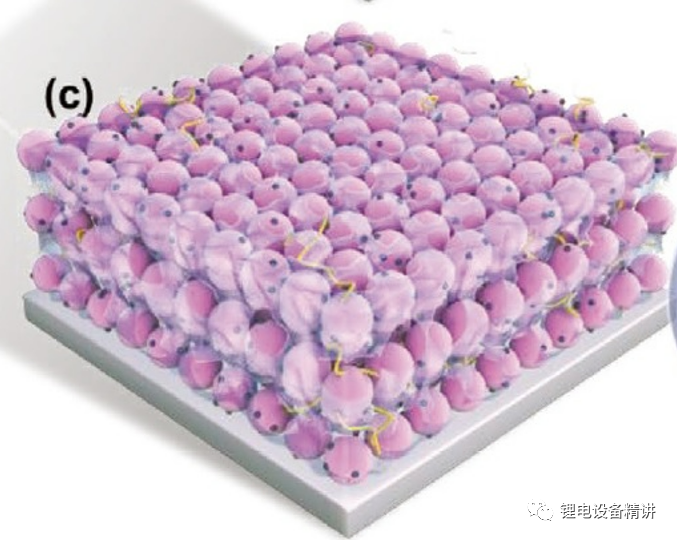

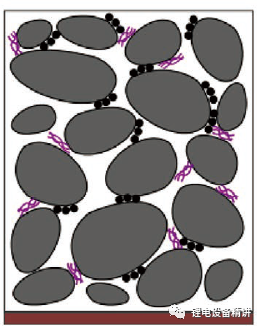

极片干燥经历如上四个动力学过程,即预热阶段、加热阶段、恒干燥速率阶段以及降速阶段。干燥初始阶段,热风迅速掠过涂布浆料表面,加热箔材及浆料,促使浆料表面溶剂蒸发,并以气液两相形式通过界面扩散。涂布浆料中NMP 以及水等溶剂在恒干燥速率阶段大量蒸发,溶剂到达涂层表面并富集。

干燥速率受涂层表面气相干燥界面物质扩散动力学控制。

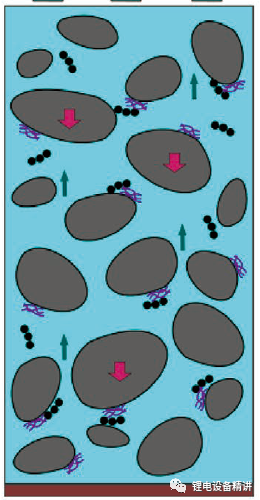

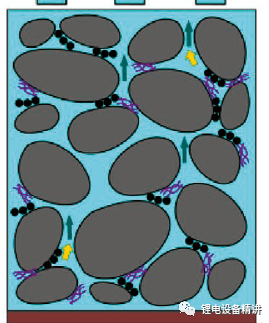

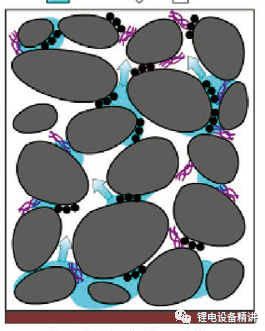

由于热风直接作用于浆料表面,涂布浆料表层溶剂完全汽化,涂布层内部浆料溶剂因毛细作用迁移至表面,不断蒸发,涂布层逐步收缩。当湿含量达到临界状态下,极片表面出现不连续干点,此阶段为恒速干燥阶段。此时干燥速率取决于热风温度、风速、回风比以及浆料配方。

当涂布活性材料中溶剂含量较低时,极片温度整体升高并形成温度梯度,热量由表层传入涂布层内部,而溶剂不断扩散至涂布层表面,为降速干燥阶段。此阶段干燥速率受溶剂迁移速率控制,即受到半干涂布层颗粒及间隙分布方式控制。

合理控制温度、风速等可以有效提高单体电池的性能一致性

第三四阶段,涂覆浆料黏度极大,即便提高干燥温度,干燥速率依然较低

干燥温度较低时,黏结剂的分布更为均匀,集流体同活性材料的黏结更为牢固

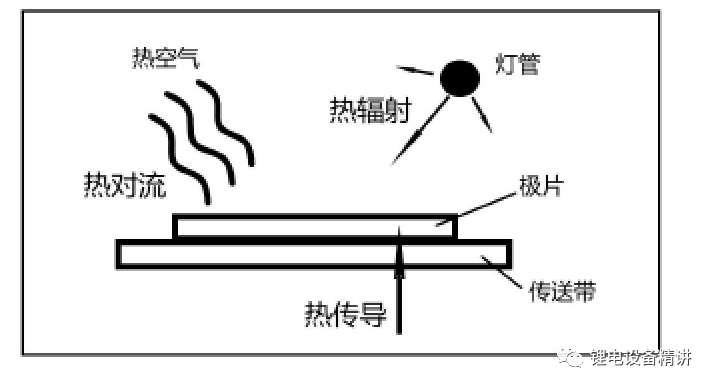

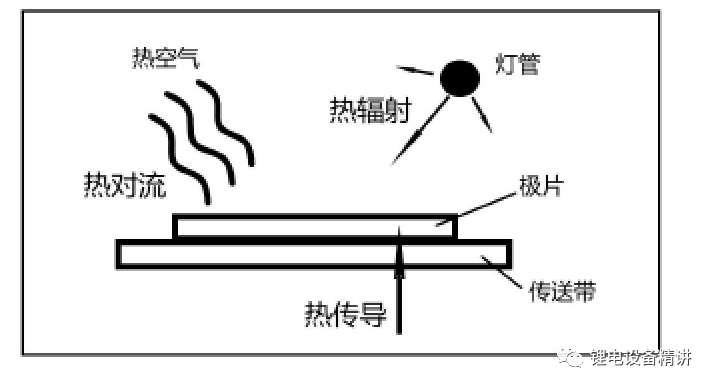

复合干燥可以提高干燥效率。例如将单面热风干燥变为双面热风干燥,烘箱内采用负压条件,结合其他加热方式,如红外线和微波辅助加热等,形成复合干燥工艺,改善干燥条件。

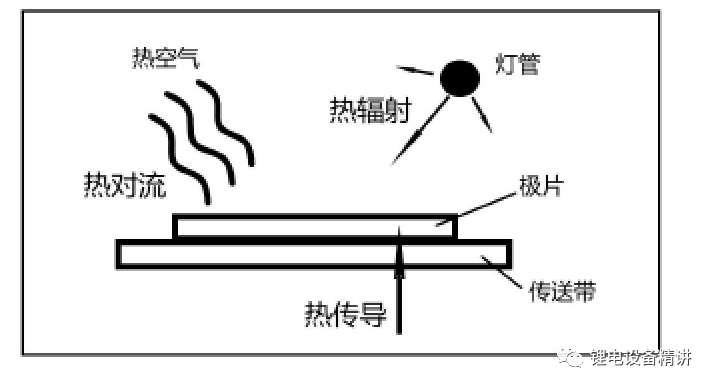

红外干燥可以去除极片涂层中毛细管水分和表面残余水分,特别适用于厚度较大的高能量电极涂层。干燥过程操作简单,热量集中,干燥速度快,但干燥时黏结剂出现二次团聚,负极极片的电化学性能降低。通常将其与对流干燥结合,形成混合干燥系统。由于涂层厚度的差异,红外干燥温度的不均匀性始终没有得到彻底解决,对于非水系溶剂的浆料干燥,效率不足。

微波干燥技术是通过微波介电加热促使极片中水分脱除。微波为体积加热,干燥时极片内部自由水首先气化,形成较高蒸发压力梯度,加速内部水分迁移。微波混合干燥可以极大提高干燥效率,干燥时对涂层的破坏较小,但易造成极片鼓包、炸片等。

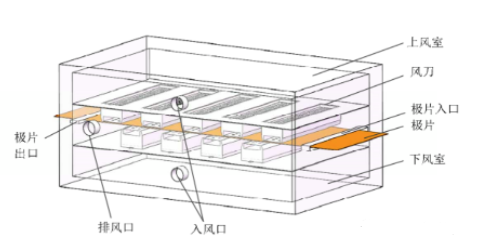

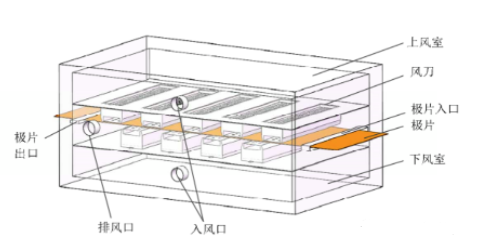

首先涂布烘箱的常见内部结构,如下所示。主要包括极片出入口、入风口、排风口、风刀和上下两风室等结构。入风口分为上入风口和下入风口,分别与上下两风室连接,且位于风室一侧的中部位置。

风刀是烘箱内的核心均流元件,风刀主要起到对气流组织、调整及匀流的作用,是涂布机厂家的关键技术,所以不同设备厂家的风刀(空气喷嘴)有着不同的结构、功能和特性。

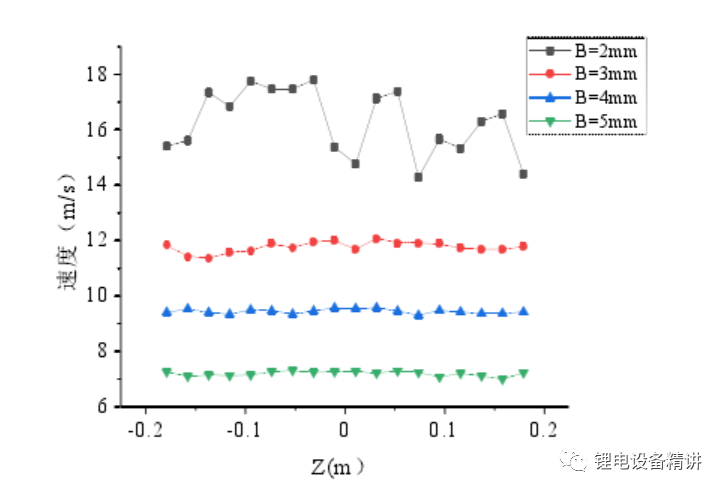

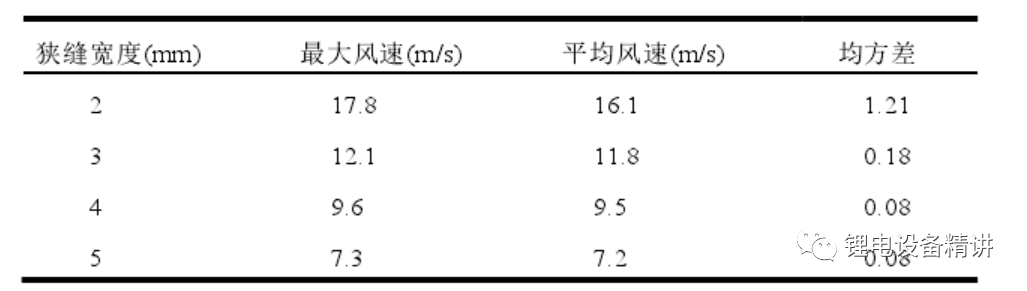

在开孔率为 19.6%,送风高度分别为 15mm 时,分析狭缝宽度分别为 2、3、4、5mm 时对风刀流场特性的影响。狭缝间距不同时,速度分布趋势是一致的,但风刀出口的速度有较大变化。狭缝宽度越小,气流流经此处的速度也就越大,对应地,风刀出口截面中心线上的风速也就越大,这是由于风量固定的情况所导致的结果。但是 ,随着狭缝宽度的逐渐增大,气流通过均流筛板后的速度衰减越小,气流在风刀内的流动更为充分。

当狭缝出口为 3、4、5mm 的宽度时,风刀出口的风速大小依次增大,风速分布的曲折度较为一致,但当狭缝出口为 2mm 的极窄间距时,沿Z 轴方向的风速分布折线突然出现较大的曲折,这表明了狭缝出口的宽度太小,对风速分布的均匀性有着较大的影响。

可看出,狭缝宽度越小,风刀出口的速度均方差越大,代表速度分布越不均匀,当狭缝出口宽度为 2mm 时,风刀出口虽然风速有一定提高,但速度的波动程度却十分剧烈,导致均方差值骤然增大,说明风刀的均流效果极差。

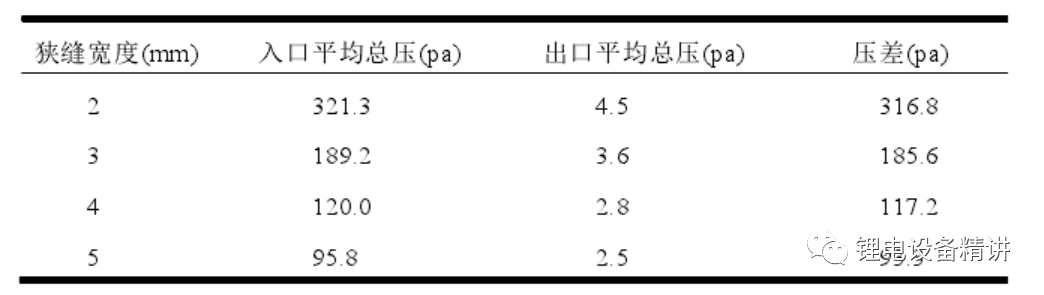

狭缝宽度不同时,风刀进出口的平均总压及压差值见如下:

可得,狭缝宽度越小,进出口压差越大,说明气流在风刀内的流动阻力较大。但当宽度由 3mm 减小至 2mm 时,进出口压差值得到大幅增加,阻力增加效应尤为明显。

综上可得,狭缝宽度小于 3mm 时,虽然风速有较大提高,但风刀的均流效果变差,同时阻力陡然增大,故此种结构一般不予选取。狭缝宽度为 5mm 时,出口的风速则相对较小。通过均方差值的大小可看出,狭缝宽度为 4mm 时,均方差值最小,代表风速分布最为均匀,此时风速均值大小也较为合适,因此狭缝宽度为 4mm 最为合适。

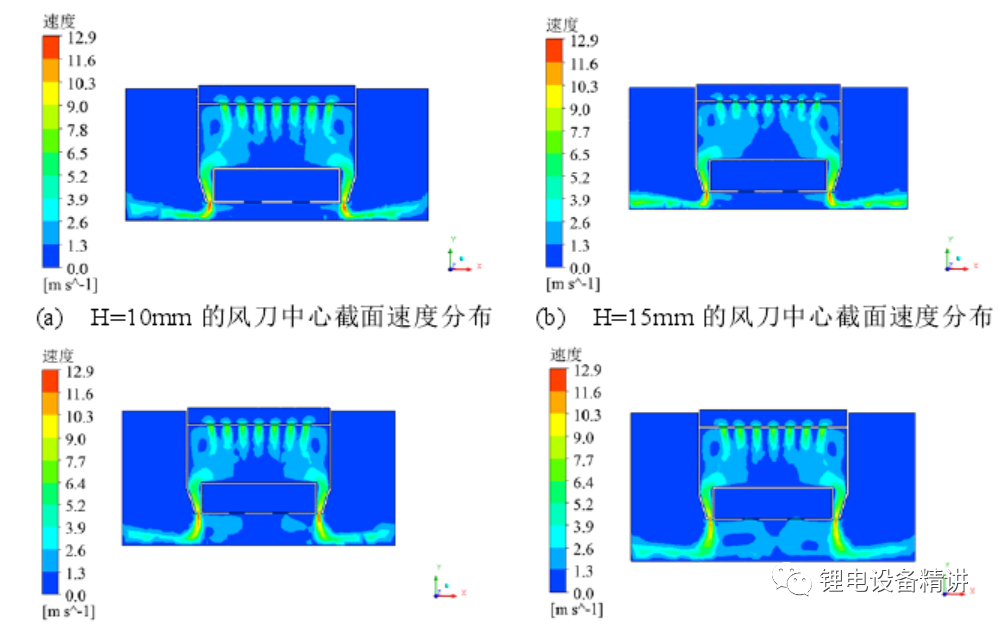

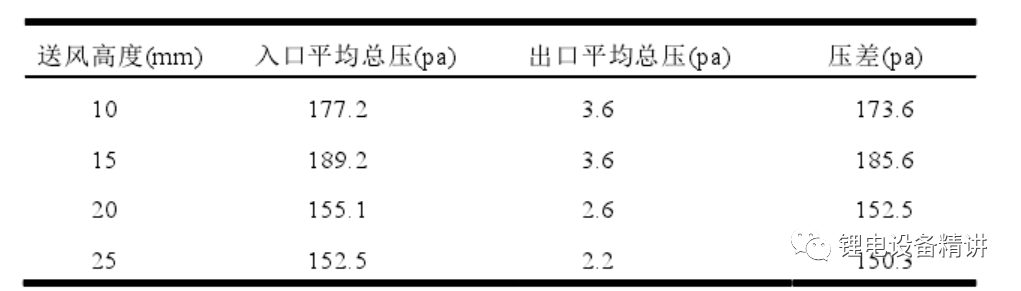

在开孔率为 19.6%,狭缝间距为 3mm 时,时,分析送风高度分别为 10、15、20、25mm 时对风刀流场特性的影响

由上图可得,送风高度不同,气流在极片表面的速度不同。送风高度越大,气流在冲向极片的过程中,一部分气流会向风刀内侧流动,导致另一部分气流冲向极片表面时的风速已经衰减至较小值,冲击强度可能无法满足极片的干燥需要。

通过上可得,送风高度不同,风刀进出口压差无明显增大或减小趋势,这说明高度因素对风刀的阻力影响亦不大。

综上所述,送风高度参数主要影响气流冲击极片表面的强度,在此次数值模拟中,此参数对风刀的均流特性及阻力特性均无较大影响。

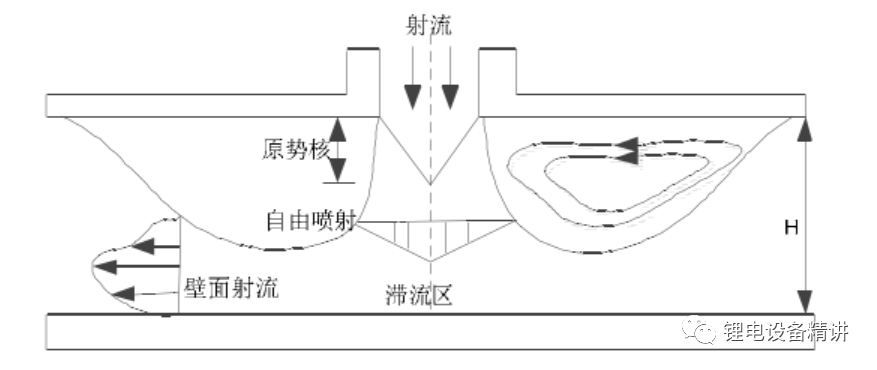

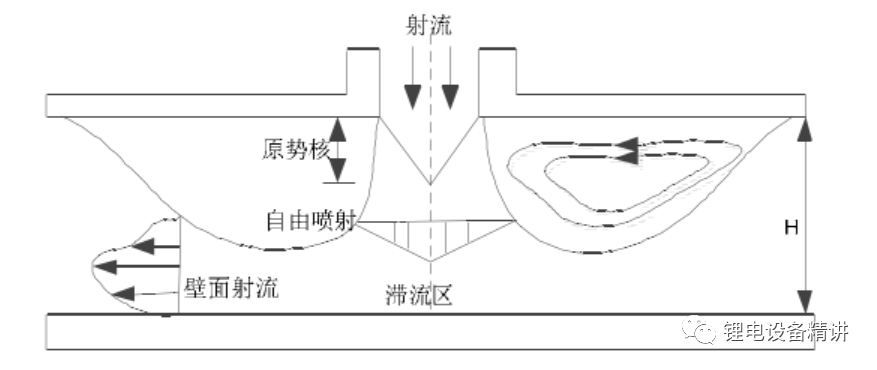

便于理解以上内容,极片干燥,可以使用热风冲击干燥模型。热风冲击射流干燥的原理是利用空气射流冲击湿物料表面,以去除湿物料表面水分。模型如下所示:

(1)自由喷射流区。射流的外边界存在剪切应力,将周围的介质及相应的动量、能量裹入到射流中。产生的影响主要有:非均匀径向速度剖面的发展,射流扩张率和总传质率的增加,以及在冲击到下板之前的射流温度的改变等。

(2)滞流区。流动在由轴向转向径向之前的区域一般称为滞流区,也称为驻点区。在此区域,流动速度迅速滞止为 0,并且急剧地由轴向转向径向,产生了很大的逆压力梯度,因此参数变化最为剧烈,从而使射流冲击表现出与简单的平行剪切流动完全不同的特征。

(3)壁面射流区:在滞止区压力梯度的驱动下,流体迅速向外流出,但已不再是简单的平行剪切流动,沿壁面流动的距离越远,其区域越大。

流体从喷嘴喷出时,其速度分布大体上是均匀的,但随着气流流程的增加,喷射流与边界层外流体进行能量交换,势流核心区很快消失。同时射流的宽度不断增加,速度分布剖面也由喷嘴出口时的均匀分布,逐渐变成呈高斯分布的钟形速度分布。当自由射流冲击到壁面之后,即转化成为滞留区流动和壁面射流。

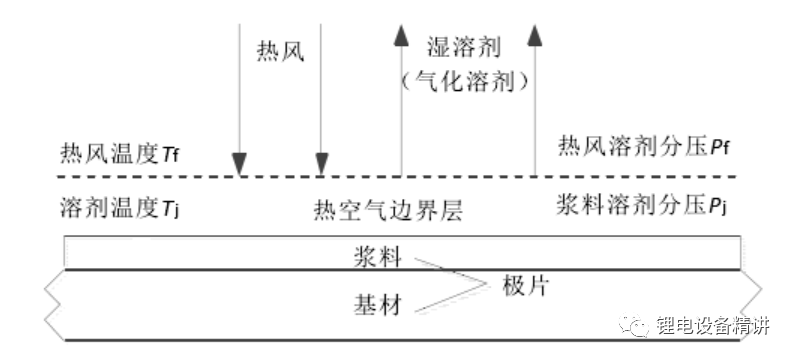

干燥过程中,热风将热量传递给浆料表面,由浆料表面向内部逐渐传递,这个过程为传热过程。浆料获得热量以后,由于其表面溶剂蒸汽分压 Pj大于热风溶剂蒸汽分压 Pf,使得浆料中的溶剂快速蒸发,气化后的溶剂蒸汽通过浆料表面的边界层向热风主体中扩散。热风连续不断的将气化溶剂带走,从而达到干燥的目的。

首先明确:锂电池涂布烘箱用的红外技术,严格定义应该是:红外—热风烘干系统

为什么不是纯粹的红外进行加热干燥,原因是:用纯红外加热时,极片表面会形成一层气膜,这层气膜对内部溶剂的挥发产生抑制作用,还会影响红外辐射的穿透效率,影响了干燥速度。

红外吸收原理是,是基于物料处于本征频率时的吸收能力较强,红外辐射在物料表层就被吸收,无法深入内部进行加热,因此,依靠分子振动的非谐性,将红外热源的辐射峰值位置偏向长波方向,避开物料的主吸收带,兼顾了红外辐射的穿透能力和物料的吸收能力,使辐射能穿过物料表面进入内部进行加热。

红外-热风干燥系统,在热风对流循环干燥,在吹散极片表层气膜的同时,还能把热量均匀的传递到极片的各个位置,及时排出高浓度废气并且补充新鲜的干燥热空气,这样可以大大提高溶剂的挥发和排出速率,降低传质阻力,提高极片的干燥质量。红外热风联合干燥综合了红外辐射和热风对流各自的优点,可以极大地提高干燥速率。

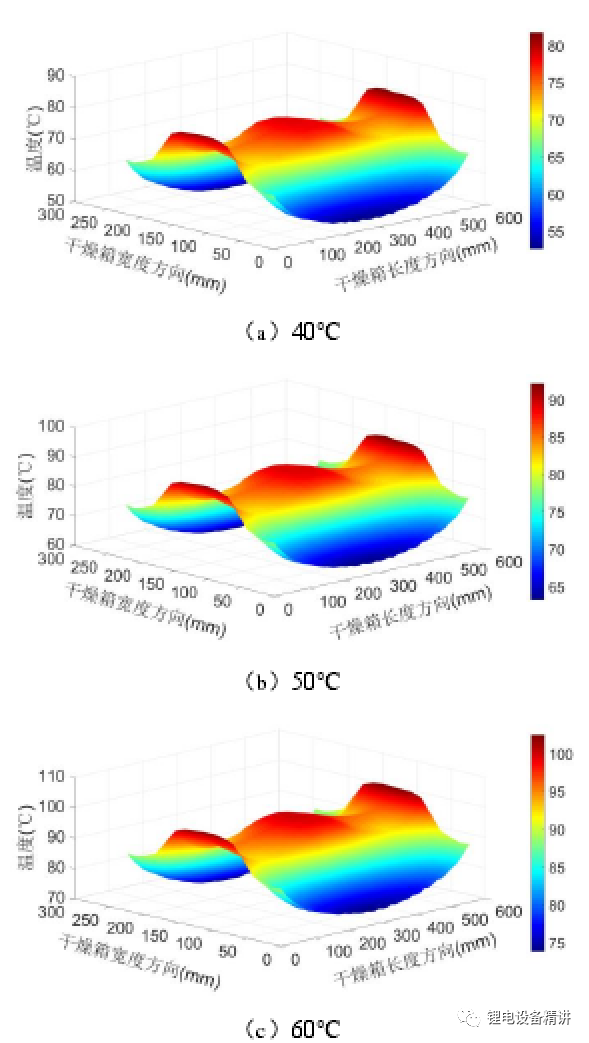

如下图所示:不同热风温度条件下,关键截面的温度分布情况基本相同,只是数值不同。极片正上方区域的温度整体高于干燥箱左右两侧区域,这是因为极片上方受到红外灯管的直接辐射,而左右两边由于干燥箱内部结构的原因,红外线照射不到该区域。因为极片上表面为主要干燥区域,所以两边温度对干燥结果影响较小。极片正上方靠近红外灯管的位置温度略高,沿干燥箱长度方向呈波浪形连续分布,最大温差为5℃,温度分布较为合理。当增加热风温度后,干燥箱内温度也会相应增加,说明热风温度跟箱内温度呈正相关关系。60℃热风条件下该平面的最高温度和最低温度分别为100 和 75℃,比 50℃时分别高 10℃,比 40℃时分别高 20℃。

当热风温度为 50℃时,分别设置热源功率为 130W、180W、230W,温度分布山峰图如下图所示。通过下图可以看出,热源功率对干燥箱内温度的数值和分布情况影响很大。干燥箱 Z=75mm 平面极片正上方温度范围分别为:130W 时为 70~78℃,180W 时为 80~90℃,230W 时为 100~115℃。130W 时温度一致性较好且分布平缓,波动范围很小,但整体温度偏低,会增加干燥时间;180W 时温度分布较为均匀且温度适中,可以满足稳定干燥极片的要求;230W 时,该平面的整体温度较高且高温区域比较集中,主要集中在靠近红外灯管的位置,会使干燥不均匀,影响干燥效果。

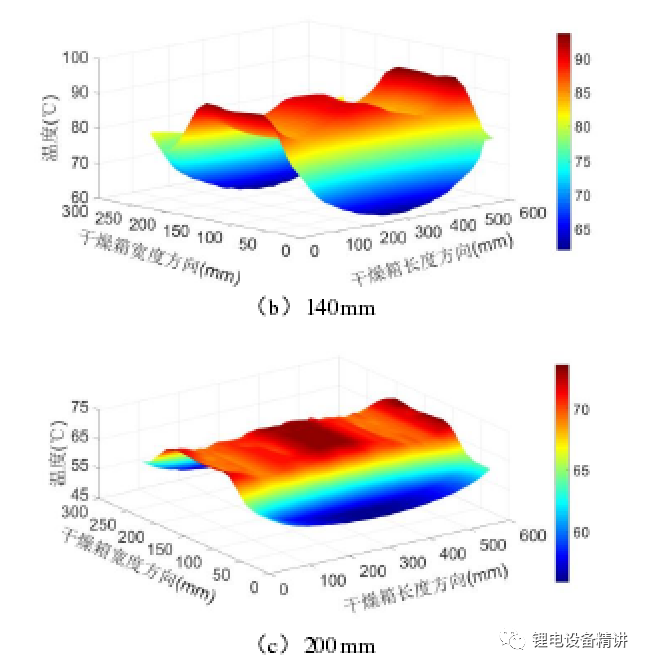

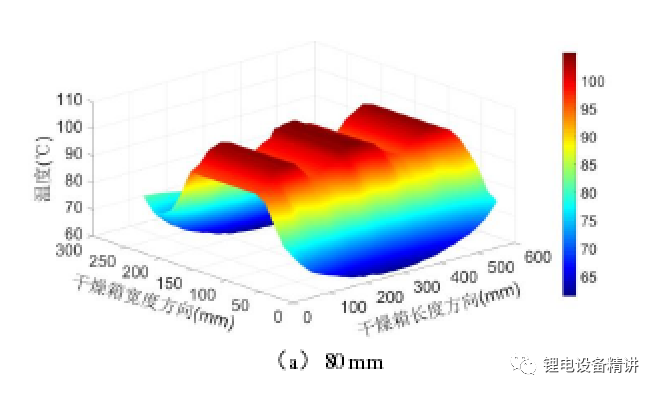

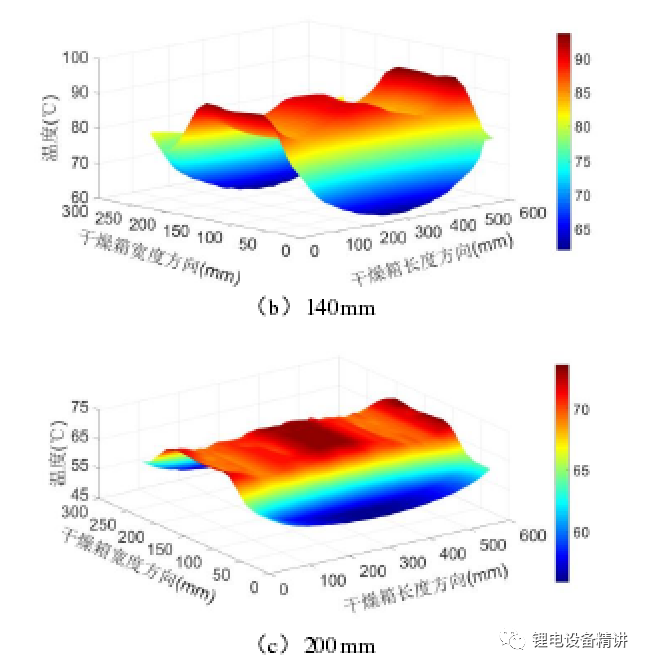

不同辐射距离时的温度分布图如图所示,从图中可以看出,辐射距离 80mm时平均温度最高,温度波动也较为剧烈,高温区域比较集中,最高温度达 105℃。140mm时温度适中,整体温度分布较为均匀,最高温度为 90℃,极片上方温差最大为 6℃,利于极片的稳定干燥。200mm 跟 140mm 相比温度分布更加平缓,但是整体温度偏低,温度范围为 69~73℃,影响极片的干燥效率。由此可见,增大辐射距离会降低干燥箱内各区域的温度,增加干燥时间,但距离太近又会使箱内温度分布均匀性变差,导致局部温度过高和极片内外干燥速度差别太大,会影响干燥质量。辐射距离对干燥箱的温度场影响很大,是影响箱内温度分布的重要因素。

综上:热风温度对温度场影响较小,热源功率和辐射距离对干燥箱内部温度的分布和数值影响很大

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊