01

研究背景

随着化石能源资源的日渐枯竭和环境污染、全球变暖的加剧,加速发展可再生清洁能源、改善能源结构是迫在眉睫的问题。在这种严峻的情况下,具有能量密度大、响应快、维护成本低等优点的电化学储能体系便成为了人们的不二选择,高能量密度电池的开发也一跃成为研究的主体方向。

在下一代储能装置中,锂硫电池由于其高理论能量密度和单质硫的高自然丰度、环境友好等特点,受到了人们的广泛关注。然而,由于电解液中有机溶剂的可燃性、不断的锂枝晶形成和碳硫混合物的低着火温度,使锂硫电池的安全问题成为一个衡量其实用性的关键问题。

近几年来,关于锂硫电池的安全问题已经出现了一些改进措施。本文将介绍高安全电池电解液的常见评测方法,综述锂硫电池常见的两类硫复合材料以及相应的安全电解液适用情况,并对安全锂硫电池未来的发展方向进行简单的展望。

02

图文导读

Part.1

阻燃电解液的测评

自熄时间(SET)或燃烧测试:SET是指当外界火源移除后,电解液持续燃烧的时间,当SET达到零,电解液可以认为是难燃或者不可燃的,目前没有统一的测试标准,主要是以常规电解液为参照,从燃烧测试可以清楚直观地观测到阻燃电解液的燃烧抑制效果。

差示扫描量热法(DSC):通过差热分析判断电解液在高温发生吸热放热反应的温度,观察吸放热峰位置及峰强的变化来分析安全电解液的热稳定性。

闪点的测试也逐渐成为锂硫安全电解液的一个重要表征,定义为样品被点燃的最低温度(1.103×105Pa条件下)。考虑到锂硫电池还仅停留在实验室规模,更严苛的安全性测试比如过充过放、针刺、挤压、短路、重物冲击等评价手段还未在锂硫电池中使用。

Part.2

硫复合材料

单质硫及其最终放电产物均为电子绝缘体,不能单独作为电极材料,通常引入导电碳材料、聚合物来提升硫复合材料的导电性能。近年来的硫正极复合材料以硫的分散程度主要分为两大类:一类是大分子硫(S8)和各种导电碳基底复合而成;另一类是小分子硫与有机物相嵌形成,其中以硫化聚丙烯腈复合材料性能最为显。

硫碳复合材料:硫碳复合材料利用硫的低熔点(119~159℃)和碳材料的毛细现象,通过阶段升温,熔融状态的硫会均匀分布在比表面积大的碳材料内部及表面。此热熔法可以通过控制碳硫比例,加热温度和时间来控制硫复合材料的硫比例。

将硫分散在碳骨架中,首先,提升了硫复合材料的导电性能,使得硫的利用率增加;其次,丰富的孔结构和巨大的比表面积容纳更多的硫及其放电产物;最后,由于碳硫的相互分散,使得电化学反应在局部区域发生,基本抑制在碳材料的空腔内部。

此类硫碳复合材料的特点是通过形成可溶解于醚类电解液的多硫化锂,溶解的多硫化物得到电子后通过电化学沉积形成单质硫。

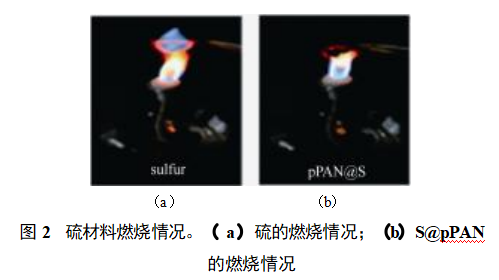

硫化聚丙烯腈复合材料(S@pPAN):聚丙烯腈和硫按照一定比例混合均匀,在惰性气体中加热处理,得到一种新型复合材料,称为硫化聚丙烯腈复合材料(S@pPAN)。该材料组装成电池后能在碳酸酯中稳定充放电,并且表现出优异的电化学性能,第一次放电平台较低,解释为材料内部的碳硫键的断裂,随后的平台上升可以理解为基体材料不可逆嵌锂之后导电性能增加。

相比普通碳材料,pPAN骨架具有更强的限域作用,使得硫与碳酸酯的反应活性大大降低,从而改善其电化学性能。而且从安全性的角度看,相比于纯硫的可燃性,S@pPAN不可燃。然而S@pPAN仍然与普通碳酸酯电解液之间有副反应,导致一定的性能衰减,近些年通过黏结剂改性、电解液组成等界面调控可以有效地抑制副反应从而极大地改善其电化学表现。

Part.3

液态电解质

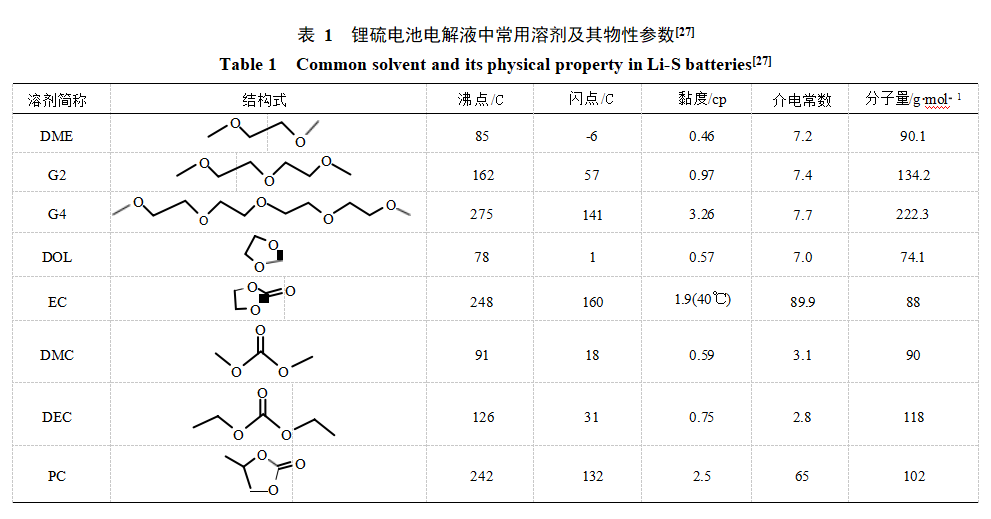

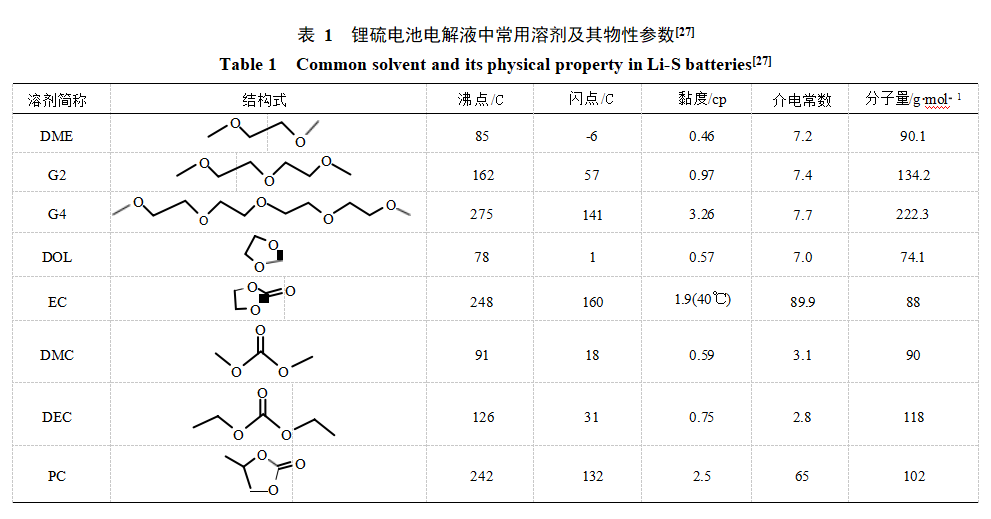

电解液是电池的重要组成部分,液态电解液是目前最常见的电解液体系。目前报道最常见的锂硫电池电解液可以分为两大类:一是醚类电解液;二是碳酸酯类电解液。

醚类电解液:多硫化锂在醚类溶剂中有较好的溶解性,溶解后的多硫化锂在液态电解质中呈浓度梯度分布,并且由于多硫化锂的尺寸小于目前商品化的聚乙烯、聚丙烯隔膜的孔径,倾向于往锂负极扩散,与锂片发生不可逆的反应,这就是所谓的“穿梭效应”。这一效应的背后,不仅损失了硫活性物质、增加了电解液黏度、降低锂离子扩散速度,而且腐蚀锂负极、增加界面阻抗,最终造成锂硫电池整体电化学性能的下降。最常规有效的添加剂硝酸锂(LiNO3)引入该醚类电解液体系能够极大地改善“穿梭效应”,原理为硝酸锂能够优先在负极还原,形成致密的保护膜,阻碍多硫化物的进一步腐蚀。

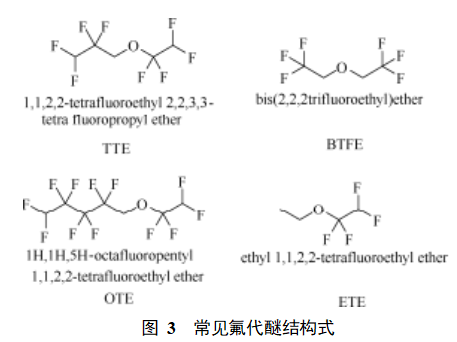

常规醚类电解液中的主溶剂DOL和DME的沸点较低,分别为75℃和83℃,使得溶剂容易泄漏挥发,闪点分别为6℃和1℃,因此在高温操作环境和电池滥用下非常的危险,会引起热失控甚至爆炸。目前针对醚类电解液体系,主要有两大策略来改善电池的安全性,第一是用沸点和闪点更高的醚类溶剂来替换可燃的醚类溶剂。另一类是用高闪点甚至无闪点的氟代醚溶剂来取代低闪点的DME溶剂来改善电解液的安全性及电池的电化学性能,常见的氟代醚溶剂结构式如图3所示。

碳酸酯类电解液:碳酸酯类溶剂也在有限的硫复合材料中被使用,如小分子硫碳复合材料和硫化聚丙烯腈复合材料(S@pPAN)。前者由于硫分子S2-4被限域在有限的碳空腔内部,与碳酸酯的活性大大降低,能够实现固-固转化反应,后者S@pPAN则由于特殊的C—S键在首次放电过程中断裂,形成独特的pPAN骨架能够有效降低硫的活性,使得充放电过程中与碳酸酯形成固态电解质薄膜(SEI),后续的反应得以继续。

碳酸酯类电解液相比于DOL-DME体系,大大地提升了电解液的沸点和闪点,而且避免了氧化性极强的LiNO3添加剂,使得电解液体系变得更加的安全。此外,相比于普通碳硫复合材料,S@pPAN具有阻燃的pPAN骨架,从而保证了硫复合材料的安全性。

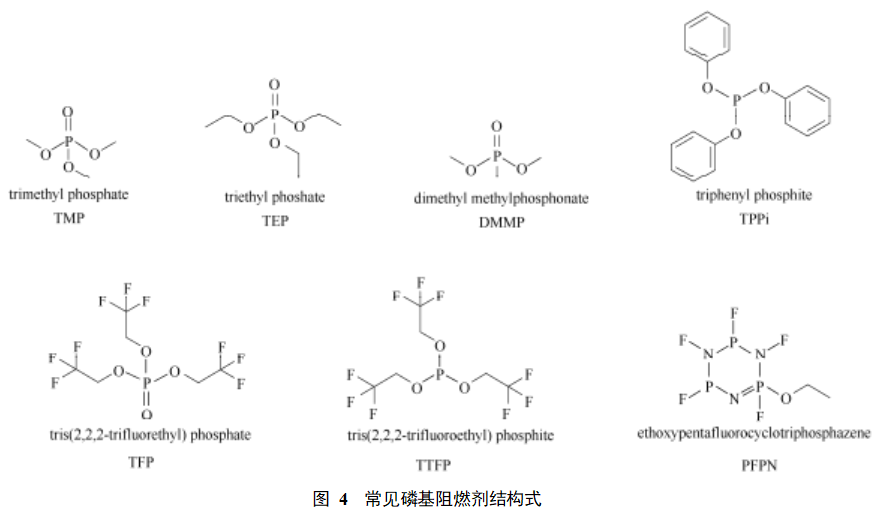

阻燃电解液是一种常见的功能电解液,阻燃功能主要是通过阻燃添加剂获得的。目前常见的阻燃添加剂主要为磷基。为协同磷元素的阻燃效果,进一步增强阻燃添加剂的阻燃功能,常引入氟元素、氮元素等。常见的阻燃添加剂结构式如图4所示。往标准电解液(STD)中加入一定量的阻燃剂,保证了电化学性能优异的前提下,大大地改善了电解液的安全性。

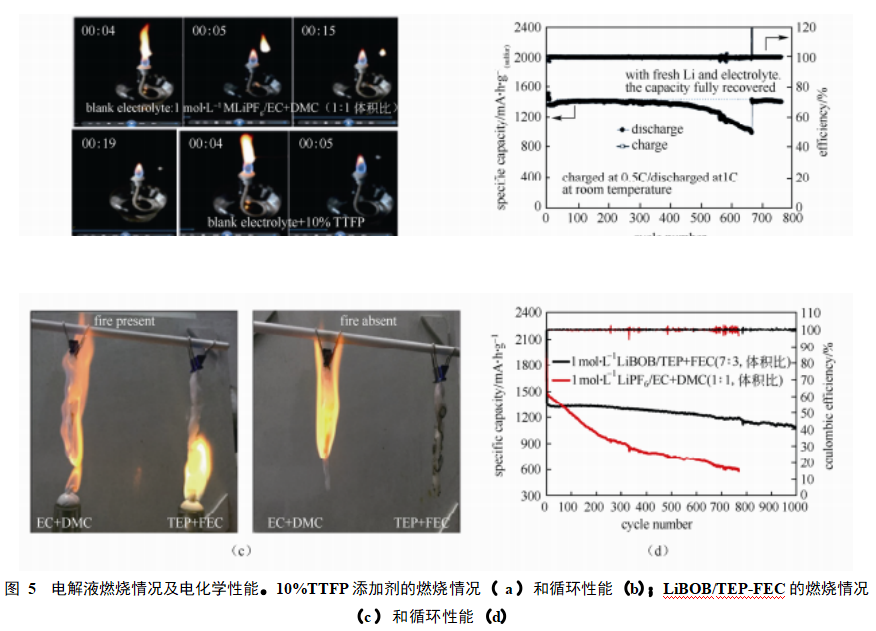

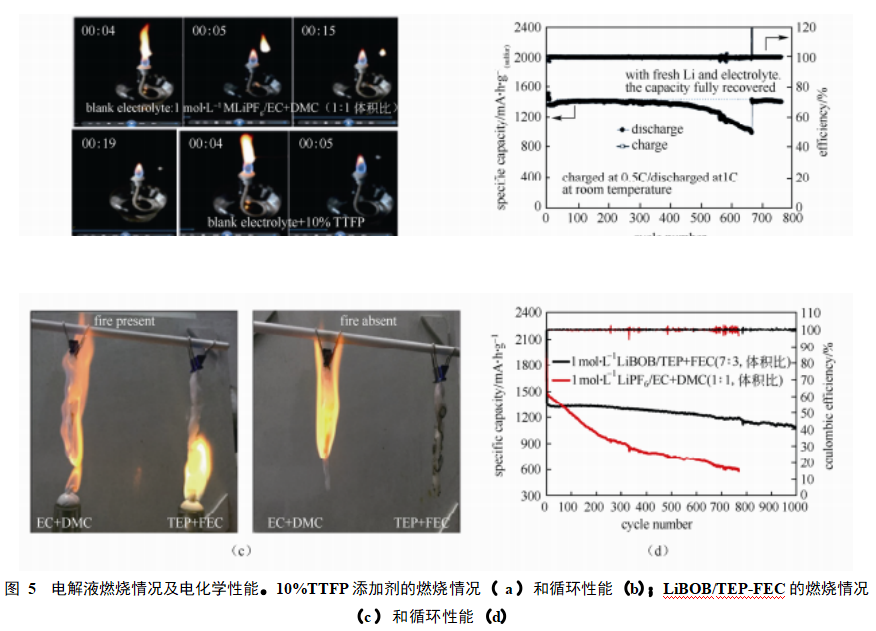

2014年WANG等报道的TTFP阻燃添加剂,10%的加入量已经使得标准电解液SET时间为0,良好的阻燃性能可以归因于P和F元素的协同效应,在组成锂硫全电池之后,该电解液体系表现出优秀的循环性能,在400圈之后仍然保持1350mA·h/g的比容量。在循环666圈后,更换锂片电池性能完全恢复,从而验证体系的衰减来源于负极锂片的腐蚀,而正极的保护得到了保证。

由于在锂离子电池中,磷基添加剂加入均不同程度的损害电池电化学性能,所以加入量需要在电化学性能和阻燃性能方面保持一个平衡。同样在锂硫电池中,通过锂盐和其它共溶剂的比例优化,阻燃剂的加入需要保证电化学性能的同时仍能保持阻燃特性。

03

总结与展望

综上所述,电解液体系对锂硫电池的安全性能和电化学性能有着关键性的作用。针对不同电解液体系的安全性改善则有不同的策略,一般是采用高闪点的溶剂或者阻燃添加剂。锂负极在液态电解液(包括醚类和碳酸酯类电解液)中均表现出较低的库仑效率和不断生长的枝晶,所以如何在解决电解液可燃性的情况下,改善锂负极的安全沉积是未来的发展方向。

但是需要明确的是,锂硫电池目前的发展仍然集中在电化学性能的提升,包括循环寿命、能量密度、电解液用量等,而且所得数据以实验室规模的纽扣电池为主。针对锂硫电池的安全性考察仍然处于初步阶段,并没有像已商业化的锂离子电池拥有完整的评价手段,而这也是未来研究的方向。

04

引用文章

杨慧军,傅璟,陈加航,等.高安全锂硫电池电解液研究进展[J].储能科学与技术,2018,7(6):1060-1068.

YANG Huijun,FUJing,CHEN Jiahang, etal. Research progress of safe organic electrolytesforlithium-sulfurbatteries[J]. Energy Storage Scienceand Technology, 2018,7(6):1060-1068.

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊