锂离子电池具有能量密度高、循环寿命长、自放电小、无记忆效应和环境友好等众多优点,已经在智能手机、智能手环、数码相机和笔记本电脑等 消费电子领域中获得了广泛地应用,具有最大的消费需求。同时,它在纯电动、混合电动和增程式电动汽车领域正在逐渐推广,市场份额的增长趋势最大。另外,锂离子电池在电网调峰、家庭配电和通讯基站等大型储能领域中也有较好的发展趋势(图1)。

锂离子电池主要由正极、负极、电解液和隔膜等部分组成,其中负极材料的选择会直接关系到电池的能量密度。金属锂具有最低的标准电极电势(−3.04V,vs.SHE)和非常高的理论比容量(3860mA·h/g),是锂二次电池负极材料的首选。然而,它在充放电过程中容易产生枝晶,形成“死锂”,降低了电池效率,同时也会造成严重的安全隐患, 因此并未得到实际应用。

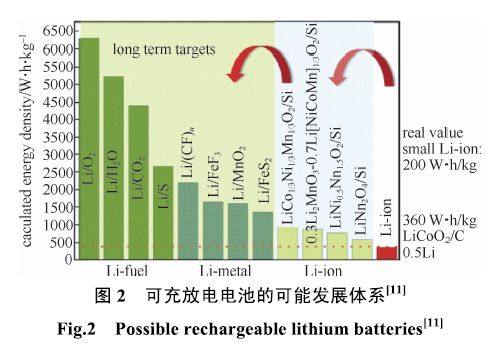

直到1989年,Sony公司研究发现可以用石油焦替代金属锂,才真正的将锂离子电池推向了商业化。在此后的发展过程中,石墨因其较低且平稳的嵌锂电位(0.01~0.2 V)、较高的理论比容量(372 mA·h/g)、廉价和环境友好等综合优势占据了锂离子电池负极材料的主要市场。此外,钛酸锂(Li4Ti5O12)虽然容量较低(175 mA·h/g),且嵌锂电位较高(1.55V),但是它在充放电过程中结构稳定,是一种“零应变材料”, 因此在动力电池和大规模储能中有一定的应用,占据着少量的市场份额。随着人们对锂离子电池能量密度的追求越来越高,硅材料和金属锂将是负极材料未来的发展趋势(图2)。

我国在锂离子电池负极材料产业化方面具有一定的优势,国内电池产业链从原料的开采、电极材料的生产、电池的制造和回收等环节比较齐整。此外,我国的石墨储量丰富,仅次于土耳其和巴西。经过近20年的发展,国产负极材料已走出国门,深圳贝特瑞新能源材料股份有限公司、上海杉杉科技有限公司和江西紫宸科技有限公司等厂商在负极材料的研发和生产等领域已处于世界先进水平。

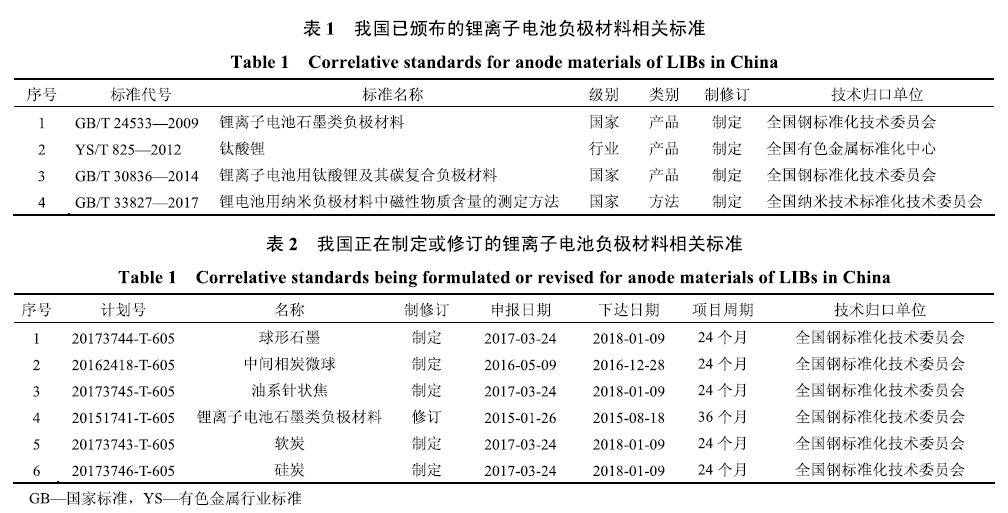

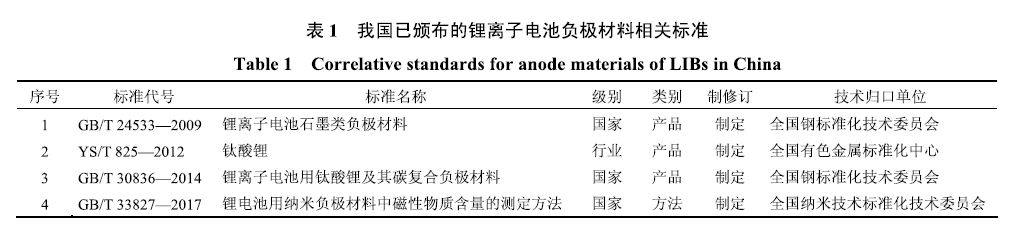

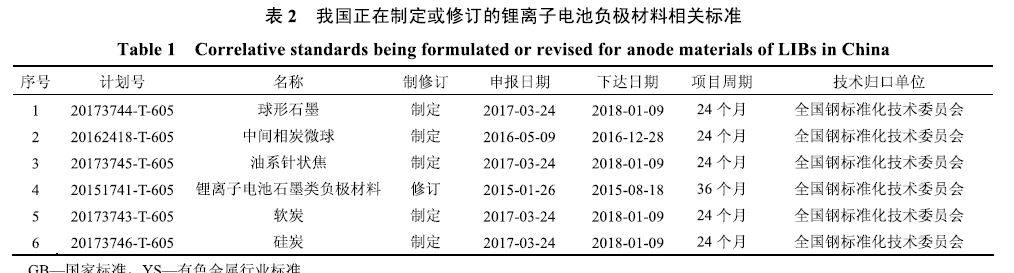

为了促进锂电行业的健康发展,我国从 2009年开始就陆续颁布了相关标准,涉及原料、产品和检验方法,提出了各项参数的具体指标,并给出了相应的检测方法,对负极材料的实际生产和应用起到了指导性作用。目前实际应用的负极材料种类比较集中(石墨和Li4Ti5O12),主要涉及的标准共有4项(表1)。不过正在制定或修订的标准还有6 项(表2),说明负极材料的种类有所增加,需要制定新的标准来规范其发展。本文将重点介绍4项已颁布标准中的主要内容和要点。

表1列出了我国在近十几年发布的锂离子电池负极材料的相关标准,其中国家标准3项,行业标准1项。从类别上看,涉及的负极产品有3项,测试方法1项。石墨是首先得到商业化应用的负极材料,因此GB/T24533—2009《锂离子电池石墨类负极材料》是第一项负极标准。随后,少量的钛酸锂也进入了市场,相应的行业标准YS/T825—2012《钛酸锂》和国家标准GB/T30836—2014《锂离子电池用钛酸锂及其碳复合负极材料》也先后推出。

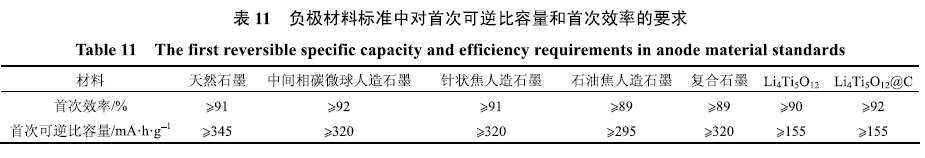

《锂离子电池石墨类负极材料》将石墨分为天然石墨、中间相碳微球人造石墨、针状焦人造石墨、石油焦人造石墨和复合石墨,每一类又根据其电化学性能(首次充放电比容量和首次库仑效率)分为不同的级别,每一级别还根据材料的平均粒径(D50)分为不同的品种。该标准对不同品种石墨的 各项理化性能参数均做出了要求,受限于篇幅,下文在叙述时只将石墨分为天然石墨、中间相碳微球人造石墨、针状焦人造石墨、石油焦人造石墨和复合石墨,每一类指标综合了该类不同级别和不同品种石墨的所有参数。

表2列出了我国正在制定或修订的锂离子电池负极材料的相关标准,除了《锂离子电池石墨类负极材料》属于修订标准,其余5项均为新制定的标准。正在新制定的《中间相炭微球》原先属于石墨的一小类,现在被单列出来,说明该类石墨的重要性正在与日俱增。另外,还增加了一种新的石墨品种标准——《球形石墨》。除此之外,还有两项关于软碳的标准(《软炭》和《油系针状焦》)。软碳是指在高温下(<2500℃)能够石墨化的碳材料,其碳层的有序程度低于石墨,但高于硬碳。软碳材料具有对电解液的适应性较强、耐过充和过放性能良好、容量比较高且循环性能好等优点,在储能电池和电动汽车领域具有一定的应用,因此相应的标准正在布局(表2)。

我国政府在《中国制造2025》中建议加快发展下一代锂离子动力电池,并提出了动力电池单体能量密度中期达到300W·h/kg,远期达到400W·h/kg的目标。针对这一要求,对于负极材料而言,石墨的实际容量已接近其理论极限,需要开发具有更高能量密度且兼顾其它指标的新材料。其中,硅碳负极能够将碳材料的导电性和硅材料的高容量结合在一起,被认为是下一代锂离子电池负极材料,因此相应的标准也正在起草(表2)。

负极材料作为锂离子电池的核心部件,在应用时通常需要满足以下条件:

③在充放电过程中结构相对稳定,具有较长的循环寿命;

④较高的电子电导率、离子电导率和低的电荷转移电阻,以保证较小的电压极化和良好的倍率性能;

⑤能够与电解液形成稳定的固体电解质膜,保证较高的库仑效率;

⑦ 环境友好,在材料的生产和实际使用过程中不会对环境造成严重污染;

30多年来,虽然不断有新型锂离子电池负极材料被报道出来,但是真正能够获得商业化应用的却寥寥无几,主要是因为很少有材料能兼顾以上条件。例如,虽然金属氧化物、硫化物和氮化物等以转化反应为机理的材料具有较高的比容量,但是它们在嵌锂过程中平台电位高、极化严重、体积变化大、难以形成稳定的SEI且成本高等问题使之不能真正获得实际应用。

石墨正是因为较好地兼顾了上述条件,才得到了广泛的应用。此外,虽然Li4Ti5O12容量低且嵌锂电位高,但是它在充放电过程中结构稳定,允许高倍率充放电,因此在动力电池和大规模储能中也有一定的应用。

负极材料的生产只是整个电池制作工艺过程中的一环,标准的制定有助于电池企业对材料的优劣做出评判。另外,材料在生产和运输过程中难免会受到人、机、料、环境和测试条件等因素的影响,只有将它们的各项理化性质参数标准化,才能真正确保其可靠性。

一般而言,负极材料的关键性技术指标有:晶体结构、粒度分布、振实密度、比表面积、pH、水含量、主元素含量、杂质元素含量、首次放电比容量和首次充放电效率等,下文将逐一展开说明。

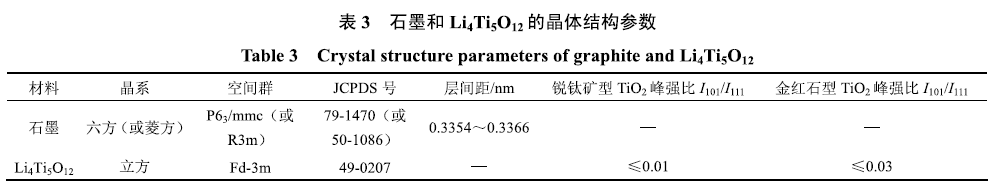

石墨主要有两种晶体结构,一种是六方相 (a=b=0.2461nm,c=0.6708 nm,α=β=90°,γ=120°,P63/mmc空间群);另一种是菱方相(a=b=c,α=β=γ≠90°,R3m空间群)(表3)。在石墨晶体中,这两种结构共存,只是不同石墨材料中二者的比例有所差异,可通过X射线衍射测试来确定这一比例。

碳材料晶体结构的有序程度和发生石墨化的难易程度可用石墨化度(G)来描述。G越大,碳材料越容易石墨化,同时晶体结构的有序程度也越高。其中d002为碳材料XRD图谱中(002)峰的晶面间距,0.3440代表完全未石墨化碳的层间距,0.3354代表理想石墨的层间距,单位均为nm。上式表明,碳材料的d002越小,其石墨化程度就越高,相应晶格缺陷越少,电子的迁移阻力越小,电池的动力学性能会得到提升,因而GB/T24533—2009《锂离子电池石墨类负极材料》中对各类石墨的d002值均做出了明确规定(表3)。

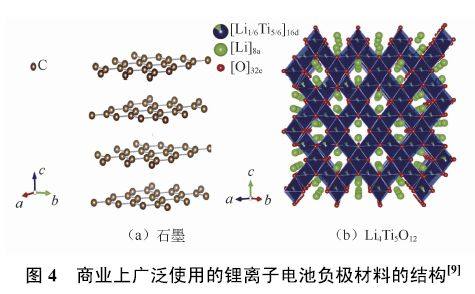

Li4Ti5O12为立方尖晶石结构,属于Fd-3m 空间群,具有三维锂离子迁移通道(图4),与其嵌锂产物(Li7Ti5O12)的结构相比,晶胞参数差异不大(0.836 nm→0.837 nm),被称为“零应变材料”,因而具有非常优异的循环稳定性。

Li4Ti5O12通常是以TiO2和Li2CO3为原料经高温烧结制备的,因此产品中有可能会残留少量的TiO2,影响了材料的电化学性能。为此,GB/T30836—2014《锂离子电池用钛酸锂及其碳复合负极材料》中给出了 Li4Ti5O12产品中TiO2残留量的上限值及检测方法。具体过程为:首先,通过XRD测得样品的衍射图谱,应符合JCPDS(49-0207)的规定;其次,从谱图中读出Li4Ti5O12的(111)晶面衍射峰、锐钛矿型TiO2(101)晶面衍射峰、金红石型 TiO2(110)晶面衍射峰的强度;最后计算锐钛矿型TiO2峰强比I101/I111和金红石型TiO2峰强比 I110/I111,对照标准中的要求即可做出判断(表3)。

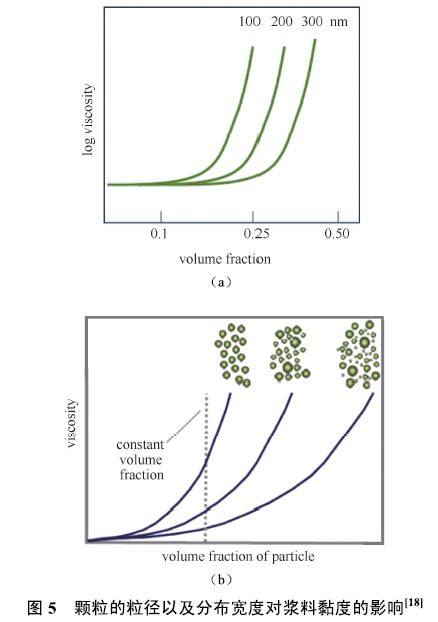

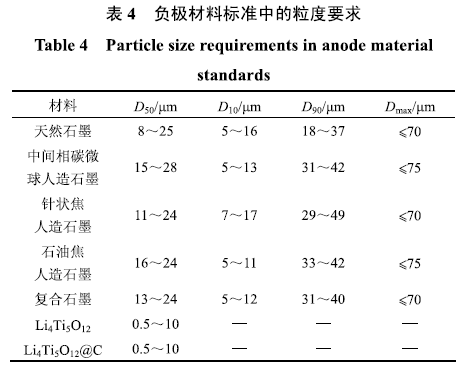

负极材料的粒度分布会直接影响电池的制浆工艺以及体积能量密度。在相同的体积填充份数情况下,材料的粒径越大,粒度分布越宽,浆料的黏度就越小(图5),这有利于提高固含量,减小涂布难度。另外,材料的粒度分布较宽时,体系中的小颗粒能够填充在大颗粒的空隙中,有助于增加极片的压实密度,提高电池的体积能量密度。

材料的粒度和粒度分布通常可由激光衍射粒度分析仪和纳米颗粒分析仪测出。激光衍射粒度分析仪主要是基于静态光散射理论工作,即不同粒径的颗粒对入射光的散射角以及强度不同,主要用于测量微米级别的颗粒体系。纳米颗粒分析仪主要是基于动态光散射理论工作的,即纳米颗粒更加严重的 布朗运动不仅影响了散射光的强度,还影响了它的频率,由此来测定纳米粒子的粒度分布。

材料粒度分布的特征参数主要有D50、D10、D90和Dmax,其中D50表示粒度累积分布曲线中累积量为50%时对应的粒度值,可视为材料的平均粒径。另外,材料粒度分布的宽窄可由K90表示,K90=(D90-D10)/D50,K90越大,分布越宽。

负极材料的粒度主要是由其制备方法决定的。例如,中间相碳微球(CMB)的合成方法为液相烃类在高温高压下的热分解和热缩聚反应,可通过控制原料的种类、反应时间、温度和压力等来调控CMB的粒径。石墨标准中对其粒径参数的要求分别为:D50(约20μm)、Dmax(≤70μm)和D10(约10μm),而钛酸锂标准中要求的D50明显小于石墨 (≤10μm,表4)。

粉体材料一般都是有孔的,有的与颗粒外表面相通,称为开孔或半开孔(一端相通),有的完全不与外表面相通,称为闭孔。在计算材料密度时,根据是否将这些孔体积计入,可分为真密度、有效密度和表观密度,而表观密度又分为压实密度和振实密度。

真密度代表的是粉体材料的理论密度,计算时采用的体积值为除去开孔和闭孔的颗粒体积。而有效密度指的是粉体材料可以有效利用的密度值,所使用的体积为包括闭孔在内的颗粒体积。有效体积的测试方法为:将粉体材料置于测量容器中,加入液体介质,并且让液体充分浸润到颗粒的开孔中,用测量的体积减去液体介质体积即得有效体积。

在实际应用中,生产厂家更为关心的是材料的表观密度,它主要包括振实密度和压实密度。振实密度的测试原理为:将一定量的粉末填装在振实密度测试仪中,通过振动装置不断振动和旋转,直至样品的体积不再减小,最后用样品的质量除以振实后的体积即得振实密度。

而压实密度的测试原理为:在外力的挤压过程中,随着粉末的移动和变形,较大的空隙被填充,颗粒间的接触面积增大,从而形成具有一定密度和强度的压胚,压胚的体积即为压实体积。一般地,真密度>有效密度>压实密度>振实密度。

负极材料的密度会直接影响到电池的体积能量密度。对于同一种材料,其压实密度越大,体积能量密度也越高,因此标准中对各项密度的下限值均做出了要求(表5)。其中,不同石墨材料的真密度范围相同,均为 2.20~2.26g/cm3 ,这是因为它们从本质上讲都是碳材料,只是微结构不同而已。另外, 由于Li4Ti5O12的初始电导率较低,通常需要通过碳包覆来提升电池的倍率性能,但与此同时,相应的振实密度有所下降(表5)。

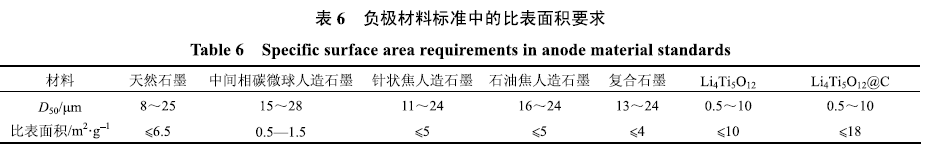

表面积分为外表面积和内表面积,材料的比表面积是指单位质量的总面积。理想的非孔材料只有外表面积,比表面积通常较小,而有孔和多孔材料具有较大的内表面积,比表面积较高。另外,通常将粉体材料的孔径分为三类,小于2 nm的为微孔、2~50nm之间的为介孔、大于50nm的为大孔。此外,材料的比表面积与其粒径是息息相关的,粒径越小,比表面积越大。

材料的孔径和比表面积一般是通过氮气吸脱附实验测定的。其基本原理为:当气体分子与粉体材料发生碰撞时,会在材料表面停留一段时间,此现象为吸附,恒温下的吸附量取决于粉体和气体的性质以及吸附发生时的压力,根据吸附量即可推算出材料的比表面积、孔径分布和孔容等。另外,粉体对气体的吸附量会随着温度的降低而升高,因此吸附实验一般是在低温下(使用液氮)进行的,以提高材料对气体的吸附能力。

负极材料的比表面积对电池的动力学性能和固体电解质膜(SEI)的形成有很大影响。例如,纳米材料一般具有较高比表面积,能够缩短锂离子的传输路径、减小面电流密度、提升电池的动力学性能,因而得到了广泛的研究。但往往这类材料却无法得到实际应用,主要是因为大比表面积会加剧电池在 首次循环时电解液的分解,造成较低的首次库仑效率。因此,负极材料标准对石墨和钛酸锂的比表面积设定了上限值,例如石墨的比表面积需要被控制在6.5m2/g以下,而Li4Ti5O12@C也要小于18m2 /g(表6)。

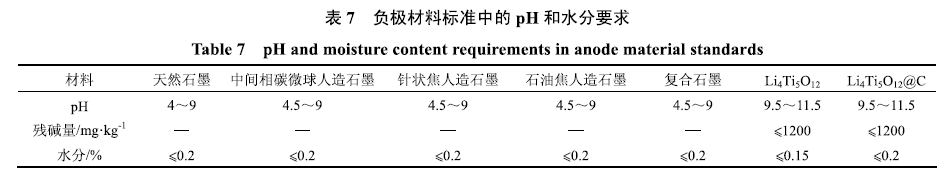

粉体材料中含有的微量水分可由卡尔·费休库仑滴定仪测定。其基本原理为:试样中的水可与碘和二氧化硫在有机碱和甲醇的条件下发生反应H2O+I2+SO2+CH3OH+3RN→[RHN]SO4CH3+2[RHN]I,其中的碘是通过电化学方法氧化电解槽而产生的(2I−—→I2+2e−),产生碘的量与通过电解池的电量成正比,因此通过记录电解池所消耗的电 量就可求得水含量。

负极材料的pH和水分对材料的稳定性和制浆工艺有重要影响。对于石墨而言,其pH通常在中性左右(4~9),而Li4Ti5O12则呈碱性(9.5~11.5),具有一定的残碱度(表7)。这主要是因为在制备Li4Ti5O12时,为保证反应的充分进行,一般都会让锂源过量,而它们主要以Li2CO3或者LiOH的形式存在,使最终产品呈碱性。当残碱量过高时,材料的稳定性变差,容易与空气中的水和二氧化碳等反应,会直接影响材料的电化学性能。另外,由于石墨类负极浆料目前主要为水性体系,因此它对水分的要求(≤0.2%)并没有像正极材料(浆料通常为油性体系,≤0.05%)那样苛刻,这对降低电池的生产成本和简化工艺具有一定意义。

石墨负极虽然具有较高的容量和低且平稳的嵌锂电位,但是它对电解液的组分十分敏感,易剥离,耐过充能力差。因此,商业化使用的石墨都是改性石墨,改性方法主要包括表面氧化和表面包覆等,而表面处理也会使石墨中残存部分杂质。石墨主要由固定碳、灰分和挥发分三部分组成,固定碳是真 正起电化学活性的组分,标准中要求固定碳的含量需要大于99.5%(表8),可采用间接定碳法来确定固定碳的含量。

对于Li4Ti5O12而言,锂的理论含量为6%,在实际产品中允许的偏差为5%~7%(表8)。一般元素的含量可由电感耦合等离子体原子发射光谱测出,其基本原理为:工作气体(Ar)在高频电流的作用下产生等离子体,样品与高温等离子体相互作用发射光子,它的波长与元素种类有关,由激发波长即可判断出元素种类。此外,Li4Ti5O12的电导率较低,通常会采用碳包覆的策略来提升电池的反应动力学。然而,包覆的碳层不宜过厚,否则不仅会影响锂离子的迁移速率,还会降低材料的振实密度,因此标准中将碳含量限制在了10%以下(表8)。

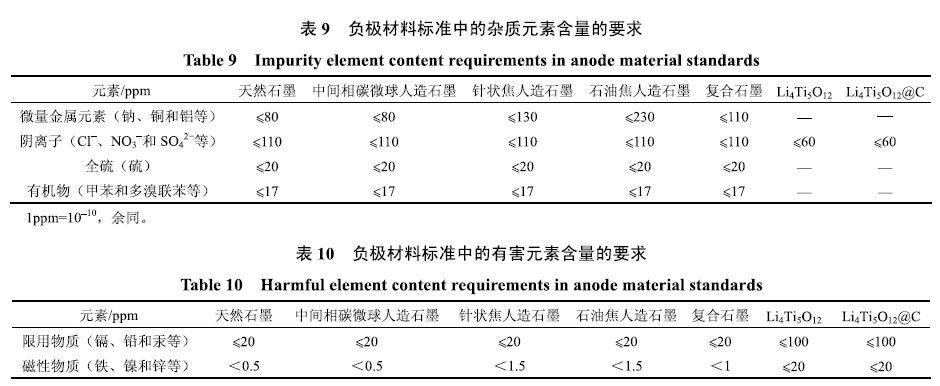

负极材料中的杂质元素是指除了主元素以及包覆和掺杂引入的元素外的其它成分。杂质元素一般是通过原料或者是在生产过程中被引入的,它们会严重影响电池的电化学性能,因此需要从源头加以控制。例如,某些金属杂质成分不仅会降低电极中活性材料的比例,还会催化电极材料与电解液的副 反应,甚至刺穿隔膜,造成安全隐患。另外,由于人造石墨大多是通过石油裂解制备的,因此这类产品中往往还残存少量的有机产物,如硫、丙酮、异丙醇、甲苯、乙苯、二甲苯、苯、乙醇、多溴联苯和多溴联苯醚等(表9)。

欧盟的RoHS标准即《电子和电器设备中限用某些物质的指令》中对各类有害物质做出了限定,我国制定的标准也参考了这一规定。例如,部分负极原料中含有镉、铅、汞、六价铬及其化合物等限用元素,它们对动物、植物和环境有害,因此在标准中对此类物质有严格的限制(石墨≤20ppm,钛酸锂≤100ppm,1ppm=10-6)(表10)。另外,负极材料的生产设备大都为不锈钢和镀锌钢板等,产品中往往都含有铁、铬、镍和锌等磁性杂质,它们可以通过磁选的方式被收集,因此标准中对此类杂质的含量要求较严格(石墨≤1.5 ppm,钛酸锂≤20 ppm)。

负极材料的首次可逆比容量指的是首周脱锂容量,而首次效率指的是首周脱锂容量与嵌锂容量的比值,它们可以在很大程度上反映电极材料的电化学性能。石墨负极在首周嵌锂的过程中电解液会发生分解,生成SEI膜,它允许锂离子通过,阻碍电子通过,可以防止电解液的进一步消耗,因此拓宽了电解液的电化学窗口。

然而,SEI膜的生成也 会造成较大的不可逆容量,降低了首次库仑效率,特别是对于全电池而言,较低的首次库仑效率意味着有限锂源的损失。相比之下,Li4Ti5O12的嵌锂电位(约1.55V)较高,不会在首周生成SEI膜,因此首次效率比石墨高(≥90%,表11),高质量Li4Ti5O12 的首次效率可以达到98%以上。另外,电池的首周可逆比容量可以在一定程度上反映材料在后续循环中的稳定容量,也具有重要的实际意义。

标准的制定有助于服务企业,满足市场需求,实用化是其基本原则。然而,目前锂离子电池电极材料产品更新换代较快,给标准制定工作带来了不小的挑战。以目前实施的《锂离子电池石墨类负极材料》为例,标准中涉及了天然石墨、中间相碳微球人造石墨、针状焦人造石墨、石油焦人造石墨和复合石墨5大类,每一类还根据其电化学性能和平均粒径分为不同的品种,然而从客户角度出发,这些标准并没有得到很好的应用。

另外,这一标准中包含的内容太多,针对性较弱,建议可以设立关于天然石墨、中间相碳微球人造石墨、针状焦人造石墨、石油焦人造石墨和复合石墨的独立标准。此外,标准中对负极材料的倍率性能和循环寿命均未做明确的规定,而这两项指标也是衡量电极材料能否得到实际应用的关键参数,因此建议在后续的标准中增加这两项指标。

原材料和合适的检测方法是关乎电池一致性的重要因素。在锂离子电池正极材料方面,有关于原材料(例如碳酸锂、氢氧化锂和四氧化三钴等)和检测方法(如钴酸锂电化学性能测试——首次放电比容量和首次充放电效率测试方法)的独立标准。然而,在锂离子电池负极方面,还几乎没有涉及此类标准。同时,由于不同负极材料的性能差别较大,需要在检测方法上具有针对性。因此建议在今后制定不同锂离子电池负极材料原材料和不同负极材料检测方法的独立标准。

对于硅负极,目前主要有两条技术路线,即纳米硅碳和氧化亚硅,它们的基本性能目前差别较大。纳米硅碳负极的首次库仑效率和比容量较高,但体积膨胀大,循环寿命相对较低;而氧化亚硅的体积膨胀相对较小,循环寿命更好,但首效较低。具体发展哪一条路线,还有赖于市场和客户对产品的需求。因此,建议对于硅负极标准的制定最好能够分为纳米硅碳和氧化亚硅两个不同的体系,使得标准中的参数更具有针对性和实用性。

另外,硬碳也是一种锂离子电池常规负极材料,目前应用领域较窄,主要是掺入石墨负极来提高负极材料的倍率性能。然而,在未来硬碳的市场份额可能会随着锂离子电池应用的多样化而逐步增大,因此在合适的时机可以对其制定标准。此外,锂硫电池和锂空电池属于新型电池体系,具有很高的能量密度,因此金属锂也是未来负极材料的发展方向。不过,锂金属电池的发展目前还属于起步阶段,短期不会得到广泛的应用,因此关于金属锂负极标准的制定,目前还为时尚早。

综上所述,负极材料标准主要是从晶体结构,粒度分布、振实密度和比表面积,pH和水含量,主元素含量和杂质元素含量,首次可逆比容量和首次充放电效率5个方面对材料做出了要求,以期达到使电池具有高能量密度、高功率密度、长循环寿命、高能量效率、低使用成本和环境友好的目的(图6)。这些标准规范了锂离子电池负极材料的各项指标参数,可用于指导其实际生产和应用。

近年来,在国家的大力支持下,锂离子电池行业发展势头良好,负极材料迎来了前所未有的机遇。由于新能源行业对锂离子电池能量密度的要求越来越高,石墨和钛酸锂材料的性能正在不断地优化。与此同时,下一代锂离子电池负极材料——硅,也正在逐步开始商业化。因此,需要对原有的负极标准进行升级,甚至是编制新的标准,从而促进我国锂离子电池行业的健康和可持续发展。

原文始发于微信公众号(锂电产业通):锂离子电池负极材料标准最全解读

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊