2021年全球隔膜总体产量76亿平方米,同比增加150%!

锂离子电池和传统的二次化学电池相互比较,具备高能量密度、无记忆效应和长循环寿命等优势,与此同时它还具有能快速充放电等特点,在电动汽车、智能手机、笔记本电脑和其它便携式电子设备领域取得广泛应用,已经成为当今新型电源技术研究和应用的热点。

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊

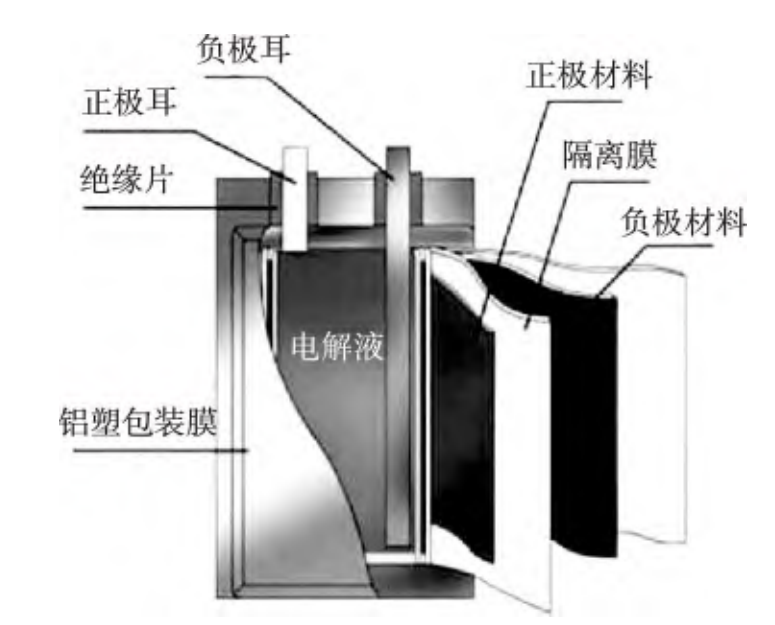

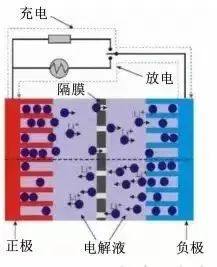

锂离子电池由正极、负极、隔膜和电解液四个主要部分组成,按组成形式又可分为方形电池、圆柱电池和软包电池。软包电池的内部结构如图所示。

它是一种可以充电的电池,依赖锂离子在正极和负极之间的移动来工作。锂离子电池的内部结构和正负极材料与其他电池有所不同,碳素材料被做负极,含锂的化合物当做正极,不存在金属锂。

锂离子电池的正极材料提供主要Li+,占锂离子电池成本的40%左右。依据正极材料结构的不同,目前的锂离子电池正极材料主要分为三类:

(1) 层状过渡金属氧化物,主要包括 LiMO2 ( M为Co、Ni、Mn) 正极材料、富锂锰基正极材料、镍钴锰氧化物以及镍钴铝氧化物三元正极材料。

(2) 橄榄石结构化合物,如LiMPO4 (M为 Fe、Co、Ni、V、Mn)。

(3) 尖晶石结构化合物,如LiM2O4 (M为Mn、Ni) 。相较于橄榄石以及尖晶石结构化合物,三元层状过度氧化物正极材料具有较高的比容量,更能满足高能量密度的需求。其中Li [Ni1-x-yCoxMny]O2(NCM) 和Li[Ni1-x-yCoxAly]O2 (NCA) 正极材料凭借其低成本和高比容量等优点成为电动汽车的候选正极材料。

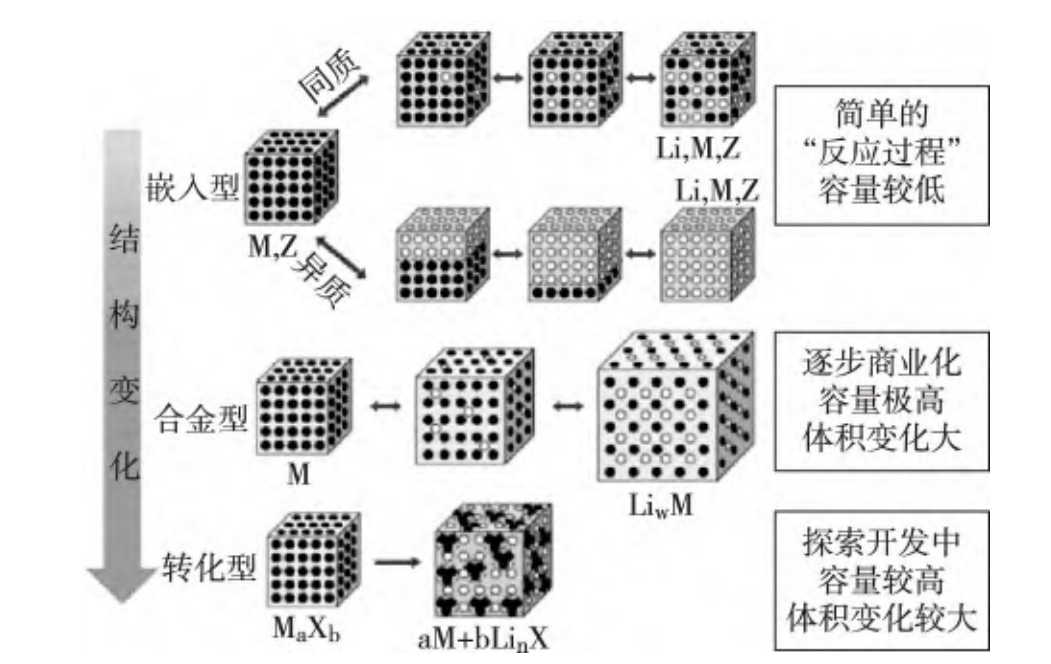

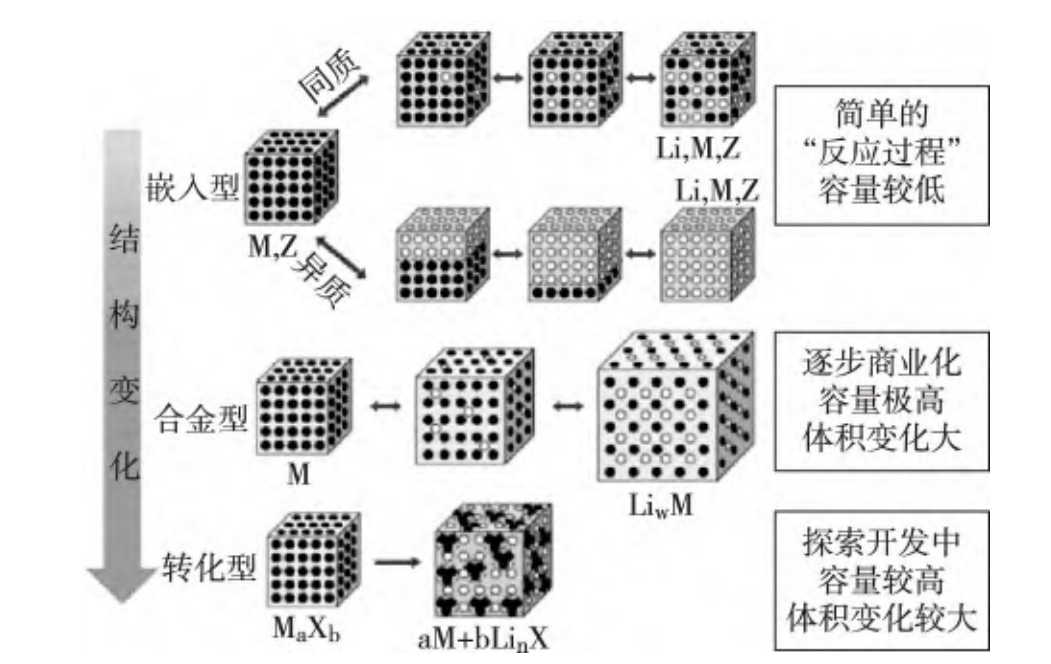

目前商业化的负极材料主要为石墨,它提供比现有正极高得多的比容量(372 mA·h/g),对提升锂离子电池的能量密度有很重要的作用。按照在循环过程中显示出的不同的储锂机制,负电极材料可分为嵌入型、合金型和转换型三种类型。

锂离子电池负极材料储锂机制示意图

嵌入式负极在其层间埋入锂离子,合金型负极材料与锂离子发生合金化反应,以储存锂,而转化型负极材料是和锂离子发生可逆的氧化还原,从而储存锂。

隔膜位于锂离子电池的正负电极之间,因为隔膜具有微孔结构,所以可以使离子自由地穿过,同时阻止了电子的进入。隔膜的质量影响电池的内部电阻、界面结构和热稳定性,进而影响到电池的循环、容量和安全性能。

随着研究的不断深入,锂离子电池的隔膜品种逐渐增多,生产工艺日趋成熟,常见的隔膜材料有PE、PP等,按照生产方法又可分为湿法隔膜、干法隔膜。由于聚乙烯PE的熔点较低,聚丙烯PP易发生氧化,聚酰亚胺PI价格高等诸多原因,一定程度阻碍了其发展,往往需要复合、涂覆等方式改善性能。

锂离子电池负极材料储锂机制示意图

嵌入式负极在其层间埋入锂离子,合金型负极材料与锂离子发生合金化反应,以储存锂,而转化型负极材料是和锂离子发生可逆的氧化还原,从而储存锂。

隔膜位于锂离子电池的正负电极之间,因为隔膜具有微孔结构,所以可以使离子自由地穿过,同时阻止了电子的进入。隔膜的质量影响电池的内部电阻、界面结构和热稳定性,进而影响到电池的循环、容量和安全性能。

随着研究的不断深入,锂离子电池的隔膜品种逐渐增多,生产工艺日趋成熟,常见的隔膜材料有PE、PP等,按照生产方法又可分为湿法隔膜、干法隔膜。由于聚乙烯PE的熔点较低,聚丙烯PP易发生氧化,聚酰亚胺PI价格高等诸多原因,一定程度阻碍了其发展,往往需要复合、涂覆等方式改善性能。

|

隔膜种类

|

材料

|

特性

|

|

多层隔膜

|

PP/PE 两层复合隔膜和PP/PE/PP 三层复合隔膜。

|

兼备较高的熔断温度和较低的 闭孔温度,遇到温度较高的情 况下,能做到自行闭孔而且不熔化。

|

|

无机涂层隔膜

|

Al2O3、SiO2、TiO2、Mg(OH)2具有良好的耐热性,与基体结合后,制备得到的隔膜。

|

具备无机物的刚性和有机物的柔性,可以有效地提高隔膜的耐热性,穿刺强度和耐高温性,从而降低电池因为热失控引起的安全问题

|

|

有机涂层隔膜

|

PDA、PVDF、PAN、ANF、PMMA等当做涂层材料来制造高性能的隔膜。

|

具有耐热性的同时,解决了无 机涂层孔洞堵塞、离子转移电 阻大和电解液润湿性等问题。

|

|

有机/无机涂层隔膜

|

Al2O3纳米陶瓷粉末为复合隔膜,聚合物纳米纤维/陶瓷多层复合隔膜。

|

Al2O3纳米陶瓷粉末提供了优良的耐热性和热稳定性。PVDF则给予了聚合物纳米纤维/陶瓷多层复合隔膜优良的电解液润湿性,扩展了电池的充放电容量和循环性能。另外,双涂层加强了传统聚乙烯隔膜的电解质吸收和润湿性,还加强了电池的功率容量和稳定的循环性能。

|

随着研究的深入,隔膜也在不断的改进,目前,隔膜的厚度已经薄到14μm左右了,这比第一代隔膜厚度薄很多,对隔膜的各种性能提出了更高要求,尤其是在机械性能方面,而隔膜的机械性能是跟隔膜厚度有关系的。

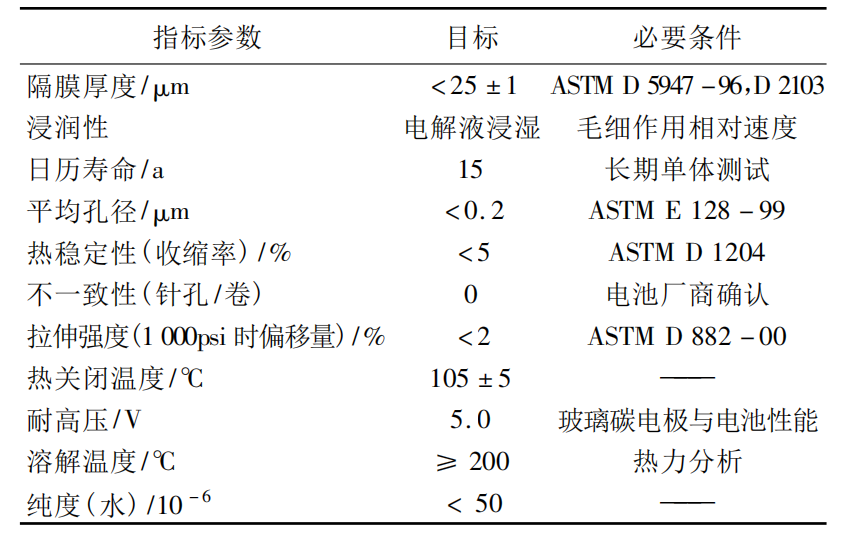

另外,隔膜孔径要足够小,避免活性颗粒通过微孔传输到另一端的电极;隔膜和电解液的浸润性要好,较高的洗液量可以降低电池内阻从而提高电导率; 机械性能要好,需要反抗外部的不利因素; 化学稳定性要好,不和电池内的组成成分反应。在此基础上,还应考虑控制成本,由于隔膜的成本是高功率电池的20%,同时薄膜也必须迅速地吸收渗入的电解质,并且不会在电池中膨胀。USABC公布锂离子电池对隔膜的要求与目标。

当电池处于滥用条件下,隔膜的性能会下降甚至完全失效。当温度达到熔点时,隔膜将会收缩并吸收热量,导致电池内发生严重正负极短路,甚至引发热失控。比如PP隔膜的熔点是165℃,PE隔膜熔点是135℃,那么温度达到隔膜的熔点时,会发生热收缩 。这种失效方式主要体现在机械完整性失效和热特性失效两方面。

隔膜的机械完整性主要通过抵挡外力的形式体现,机械强度的大小由抵抗隔膜穿刺强度和拉伸强度来呈现。目前,利用双向拉伸方式和退火处理形式来形成空隙结构,这样可以提高隔膜拉伸方向和纵向两个方向的抗拉伸机械性能。除此之外,电池内部会有松散的颗粒物,如果隔膜比较薄弱,那么这些颗粒物可能会刺穿隔膜。因此对隔膜来说刺穿强度也很重要,一般用混合穿刺强度来表征隔膜对自由颗粒的敏感性。

隔膜除了具备能够抵抗拉伸和刺穿的机械强度和不跟电池中的电解液,正负极物质之间发生反应的化学稳定性,还需要具备耐高温的能力。这耐热性能主要表现在当电池内部发生短路之前保持隔膜本身的机械性能。通常引起隔膜热失效的因素包括外部环境的温度,电池内部短路以及电池内部的副反应产生的热。

对于隔膜热失效的问题,黄莉莉等在电池内部短路滥用和加热两种情况下,对不同的隔膜进行了试验。在120℃热滥用的时候,PE12+4 ( 12μmPE基上涂覆4μmAl2O3)和PE16的比较结果表明,4μm厚的陶瓷涂层对聚乙烯的耐热性能有明显的改善; 在内短路实验中,采用100%荷电(SOC)条件下,用PP16、PE16、PE12+4、PE12和PE7(以数字表示膜片的厚度) 隔膜装配的电池,发现有5种电池出现热失控; 但是,当SOC 为50% 时,仅PE12和PE7膜片出现热失控,这是由于薄膜的厚度决定了薄膜的机械强度和电池的能量密度,而隔膜的热稳定性则主要依赖于隔膜基础材料的熔化温度。

因此,在一定的温度范围内,微孔高分子隔膜可以利用它的热闭性,在熔化前,首先封闭孔隙,增加内阻,防止锂和电子的进入,从而阻断电池内的电化学反应, 延缓内短路的发生。

可以利用化学引发剂和紫外辐照等方式在聚合物的表面接枝上某些有用的化学基团,从而改进隔膜的润湿性和兼容性等性能。

SONG等利用接枝改性中的紫外交联技术在非织造布表面上接枝了一层复合膜,把它用来作为锂离子电池聚合物电解质。并且用非织造布制作机械承载基体,然后进行接触角测试和电池性能测试,发现该电解质即是吸收了原来10倍的电解液后,也保持很好的完整性。电池性能也显示出良好的倍率性能和循环性能。

复合改性是为了改善复合材料整体性能而设计的方法。比如,采用具有良好机械特性的隔膜作为基质,在薄膜表面涂一层其它物质,或者采用多种材料进行复合处理来提高隔膜的吸液量、电池的循环和机械强度等性能。

宋兆爽等将苯乙烯接枝于丁酮/ PVDF-HFP/正丁醇溶液中浸渍,制成了一种用作锂离子电池聚合物的多孔高分子复合薄膜。通过对复合材料进行接枝处理,使其与高分子组分的交互作用明显增强,且力学性能优于原有的凝胶高分子电解液 。

共混改性以结合不同种材料的优良性能,使复合隔膜性能互补。孙涛等利用共混改性,把少量由聚苯胺制备的静电纺纳米纤维加入到PVDF 中,发现该膜的电导率和抗静电性能显著提高。MOHAMED等在PVDF中加入LiCF3SO3后室温离子电导率明显提高,再加入碳酸亚乙酯增塑剂其离子电导率会进一步增强。

高分子材料当中,无机纳米颗粒包括多种优良特种功能材料,例如: SiO2 、TiO2、Al2O3和Fe3O4等。在聚合物中填入无机纳米颗粒,可以改善隔膜和电解质的性能。无机纳米颗粒有较大的表面积,能起到增强的效果,它不仅能降低聚合物基体的结晶度,还能提高离子电导率和吸液率。除此之外,无机纳米颗粒表面的基团有一定的酸性,这对聚合物的电化学性能有帮助。

无机纳米颗粒加入到聚合物溶液的时候要注意均匀的分散。加入到聚合物溶液的纳米颗粒需要减少团聚,可以使用球磨机和超声波等设备。通过对有机纳米材料的充分分散,可以实现高效的锂离子迁移。首先,高负载无机纳米颗粒具有良好的电导率、优异的吸附性和耐热性,提高了电池的性能; 其次,纳米粒子的添加能够有效地减少聚合物的结晶度,从而有利于提高溶液的吸收率,但不利于机械性能。

为了改善静电纺隔膜的力学性能,研究者们通过对隔膜的热处理,发现隔膜中存在着网状组织,并使其结晶度增大,从而改善了隔膜的力学性能。虽然机械能得到了提升,但也会对其它方面造成一些不利的影响。首先,由于纤维受热而使其直径增大,因此相应的隔膜的孔隙度减小;其次,薄膜的结晶性也会对薄膜的吸收性能和离子导电性能产生一定的影响。所以,研究者们用一种离子液体来改良这种液体。由离子液体与高分子组合制成的改性高分子电解质,不但能改善高分子电解质的电导率,而且能改善高分子电解质的热稳定性 。

电池的循环寿命、安全性、能量密度和功率密度 都离不开理想的隔膜。从失效机理、功能要求、基本特性和使用模式等方面,对电池的安全进行全面的认识,才能保证电池的安全 。并结合其它先进技术, 积极发展新型的高性能隔膜替代材料及故障探测方法,以改善电池的安全性能和使用效率。

2022年7月7日,在常州举办的“2022年新能源汽车电池系统高分子材料论坛”上,将有多场关于锂离子电池隔膜的报告,欢迎参加!

《高安全轻量化锂电池隔膜应用》 深圳市星源材质科技股份有限公司-王艳杰-高级工程师

《PVDF在锂电池正极粘结剂和隔膜凃覆中的应用》中化蓝天浙江省化工研究院--朱伟伟--副总经理

《从设备角度出发——讨论锂电池隔膜与铝塑膜的降本增效》德国宝丽泰公司--唐国涛--销售总监

参考资料:三元锂电池隔膜设计与改性的研究进展,互联网资料等。

原文始发于微信公众号(锂电产业通):锂离子电池高分子隔膜的失效模式与改性方法

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

锂离子电池负极材料储锂机制示意图

锂离子电池负极材料储锂机制示意图