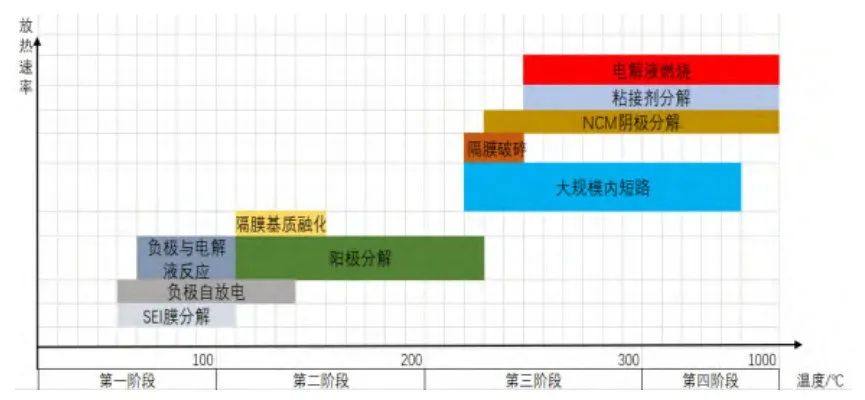

图1 锂电池在热失控过程中的连锁反应机理

图1 锂电池在热失控过程中的连锁反应机理

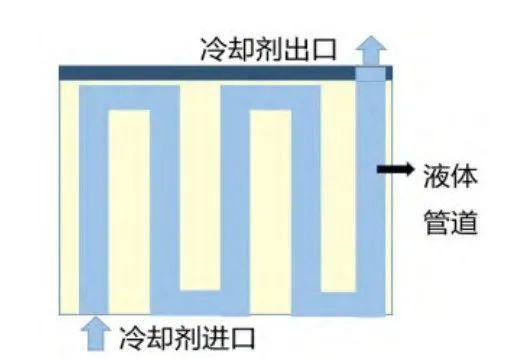

图3 液体冷却板示意图

图3 液体冷却板示意图

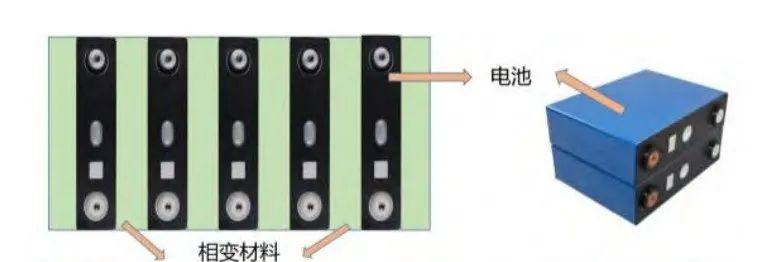

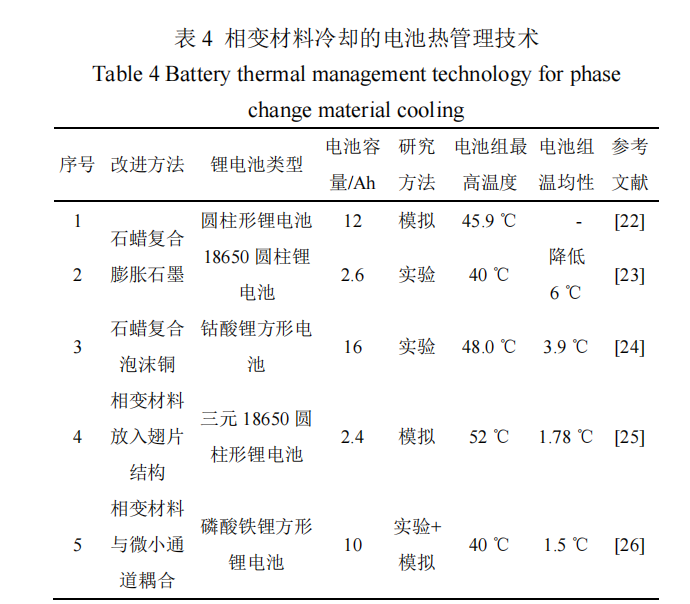

图5 相变材料冷却示意图

图5 相变材料冷却示意图

参考阅读:新能源汽车冷却管路材质趋势:尼龙和TPV将淘汰金属和橡胶

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊