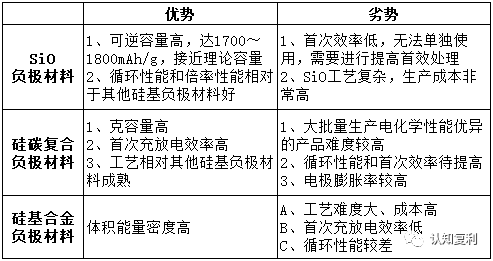

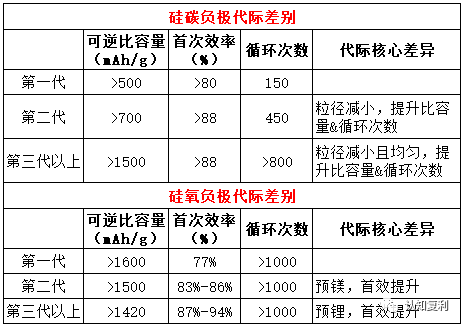

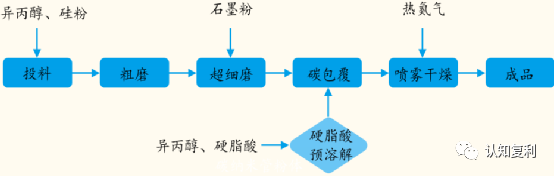

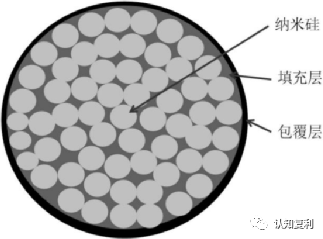

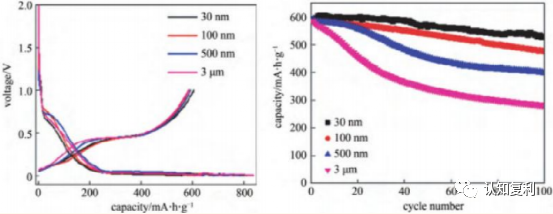

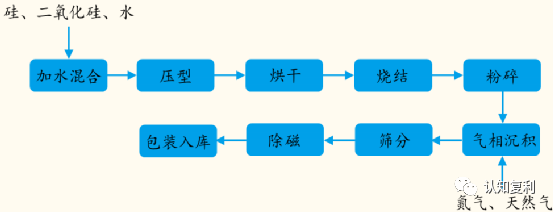

锂电池的能 量密度,取决于其比容量和工作电压。比容量由正极比容量和负极比容量共同决定,工作电压由正极电压和负极电压的差值决定。其中,负极的比容量越大越好,工作电压越低越好。 目前,主流企业石墨负极产品的比容量均在 350mAh/g 以上,接近理论比容量上限 372mAh/g,寻找更高比容量的新型负极材料迫在眉睫。 在已知的负极材料中,硅的理论比容量高达 4200mAh/g,是石墨材料的 10倍以上,并且能从各个方向提供锂离子嵌入和脱出的通道,快充性能优异,有望成为下一代负极材料。 2016 年,韩国某研究所通过化学气相沉积法,缓解了硅体积膨胀问题,推动了硅碳复合负极材料的规模化生产,但是,技术仍不够成熟。 比如,充放电过程中的膨胀会导致硅基负极材料的粉末化,使得硅基负极目前的循环寿命仅有 300-500 次,远低于石墨类负极。 因此,硅基材料目前尚未大规模应用,但研发和导入正在加速。 硅基负极有三种技术路径:硅氧负极、硅碳负极和硅基合金负极。其中,硅碳负极与硅氧负极可能是未来的主流技术。 硅碳负极采用纳米硅与石墨材料混合,硅氧负极则采用氧化亚硅与石墨材料复合。硅基材料在复合材料中作为活性物质提供容量,其他材料作为载体,缓冲体积膨胀。 硅基负极材料采用包覆结构,最外层用碳包覆。碳材料的包覆能提高负极材料的导电性能,并且会在碳材料表面形成 SEI 膜,抑制电解液对负极的侵蚀,从而提高其循环性能。 硅氧的循环性能和倍率性能更佳,率先在动力电池领域使用,硅碳负极的克容量和首效较高,主要应用于消费电子和电动工具等领域。 目前,硅负极正处于产品迭代期。其中,硅碳主要以提升循环性能和容量为主,硅氧负极主要以提升首效为主,二者实现的路径有所差异。 硅材料的体积膨胀率为 320%,碳材料的膨胀率仅为 12%,硅负极材料在脱嵌锂过程中反复膨胀收缩,使得硅负极材料产生裂纹直至粉化,导致电极材料与集流体的接触变差,以及活性材料从极片上脱离,造成电池容量的快速衰减。 此外,膨胀在电池内部产生很大应力,挤压极片,随着不断循环,极片存在断裂的风险。应力还可能造成电池内部孔隙率的降低,减少锂离子移动通道,造成锂金属的析出,影响电池的安全性。 SEI 膜不溶于有机溶剂,且能阻止溶剂分子通过,避免溶剂对电极材料的破坏,大大提高了电极的循环性能和使用寿命。但SEI 膜的形成会消耗锂离子,导致电池容量衰减。 随着硅体积的变化,硅负极表面的SEI膜会发生破裂,新暴露出来的硅会继续生成新的SEI膜。持续生长的SEI膜,不断消耗来自正极的锂和电解液,最终导致电池内阻增加和容量迅速衰减。 硅的导电性能较差,在高倍率下不利于电池容量的有效释放。 纳米硅经过硅粉制备、碳包覆两大工艺,制成硅碳负极,目前主流生产工艺以研磨为主。其工艺流程如下: 硅碳的技术迭代方向以抑制 SEI 膜形成、降低膨胀为主。 碳包覆将硅保护起来,避免电极和电解液直接接触,以抑制 SEI膜的过度生长。 碳材料具有良好的导电性,可在硅表面构筑连续的导电网络,降低电池内阻,同时,碳材料具有较强的机械性能,能够缓冲硅体积膨胀产生的应力变化,维持电极结构的完整性。 除了常规碳包覆,硅碳路线也衍生出了以优化结构为主的技术路线,如Group14,其生产硅碳复合材料的方式是,先用高分子材料制造出像海绵一样具有多孔结构的碳颗粒,然后向碳颗粒的孔隙里加入硅纳米颗粒形成复合材料。 包覆环节的工艺优化亦是方向。通过对反应炉体的改进,提升包覆的均匀性与致密度,将进一步加强与 SEI 膜的隔绝反应,提升循环性能、反应速率及效率。 硅颗粒大小是纳米硅的关键。粒径越大,成本越低,但影响循环性能。大尺寸硅负极颗粒的体积膨胀会导致复合材料内部开裂,理论上,硅的晶粒越小,循环性越好。 对比 30nm、100nm、500nm、3μm 的充放电曲线,随着硅颗粒尺寸减小其容量保持率和库仑效率逐渐增大,循环性能更佳。 硅粉制备是决定颗粒大小的核心,减小颗粒尺寸通常有研磨和气相沉积两种方式。 物理研磨是目前的主流方案,也是纳米硅成本最低的方案,研磨成本约 20 万/吨。传统物理研磨法的粒径约在 100nm 水平,远不符合硅负极的粒径要求,需要新的研磨工艺改进。 气相沉积分为 PVD和CVD两种方式。其中,PVD的性能佳,但成本高,等离子蒸发冷凝是主要方向。PVD 等离子蒸发冷凝法是近 10 年来,制造高纯、超细、球形、高附加值粉体的一种安全高效的方法。通过等离子热源将反应原料气化成气态原子、分子或部分电离成离子,通过快速冷凝技术,冷凝为固体粉末。 氧化亚硅材料的膨胀较低,拥有非常好的长循环稳定性。相较于硅碳,其最大缺点是首效较低,需通过预镁或预锂工艺提升首效。 预镁是解决首效的中间路线,性价比较高,可将首效提升到 85%以上,但 90%以上需预锂方案。 预锂是一种预先在电极中储存锂离子,以补偿电池首次容量损失的方法。在有效补充活性锂损失,解决低首次库伦效率问题的同时,提高负极电化学性能。 A首次容量衰减对电池循环容量的影响 B补锂提高电池循环容量 预锂提前生成SEI膜,减少锂消耗,提高循环稳定性和能量密度,也可降低电池内部阻抗,拥有更高的倍率性能。 预锂化技术用于电池制造是大势所趋,只是须在性能增益和额外成本之间找到合适的平衡点。目前锂价较高,氮化锂约为氮化镁价格的一倍,相较于二代预镁方案,性价比不高,锂价回归后有望得到普及应用。 高倍率快充下石墨电极极化大,电位容易降到 0V 以下而析锂,硅基负极与快充更加匹配,快充技术发展和续航里程焦虑带动硅基负极需求上量。 但由于其体积膨胀、导电性差所带来的的负面影响,制约了商业化应用。2021年中国硅基负极出货量 1.1 万吨,在负极材料中渗透率仅 1.53%。这使得硅基负极的单位投资额较高,比如,中科电气石墨负极一体化项目,固定资产投资额为 2.5 亿/万吨,而贝特瑞硅基负极项目约 9 亿元/万吨,规模化降本是未来的必然趋势。 第一是石墨类负极企业,包含璞泰来、杉杉股份、正拓能源、贝特瑞、中科电气、翔丰华等。 第二是科研院校创始团队,如天目先导、壹金新能源等。 第四是化工企业跨界或硅材料企业,如石大胜华、新安股份、硅宝科技等。 国内真正实现硅基负极量产及批量供货的企业只有杉杉股份及贝特瑞。璞泰来、翔丰华、石大胜华等公司仍处于布局、中试或研发阶段。 据GGII预计,硅负极材料的销售将从2023年真正开始,到2025年全球硅负极材料的需求预计将以70%的年复合增长率增长。 原文始发于微信公众号(认知复利):锂电池系列15:硅基负极将是下一代负极材料

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群 ”,申请加入群聊

文章导航