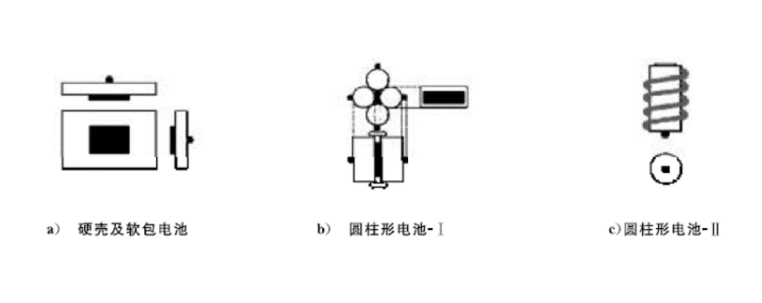

电池包的组成

1

|

|

箱/壳体结构 |

防火/结构/散热 |

|

模块 |

充放电/安全性 |

|

|

BMS |

管理电芯与模组 |

|

|

接线盒 |

电气回路系统 |

|

|

热管理 |

导热散热 |

▲ 大众MEB平台电池模组示意图

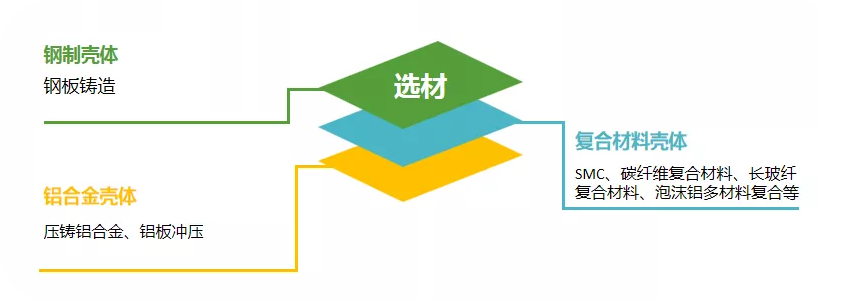

电池包壳体选材之要点

2

电池包壳体作为电池模组的承载体,对电池模块的安全工作和防护汽车起到关键作用。壳体的结构强度、散热等性能是衡量电池工作能力的重要指标。随着3060碳中和的目标提出,市场对电池的能量密度、安全和循环寿命提出了更高的要求,降低电池壳体结构件的质量,提高其强度和散热性能,是提升电池性能的重要途径之一。

-

GB 18384-2020《电动汽车安全要求》

-

GB 38032-2020《电动客车安全要求》

-

GB 38031-2020《电动汽车用动力蓄电池电池安全要求》

“三项强标”于2020年5月12日发布,2021年1月1日生效,是目前世界上唯一的适用于新能源汽车电池安全的官方标准。该标准规定了电池和电池组的许多测试方法和所需规格。

✔ 电池:过充电、外部短路、热循环、压缩等。

✔ 电池包:振动,机械冲击,热冲击等。

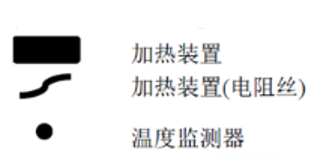

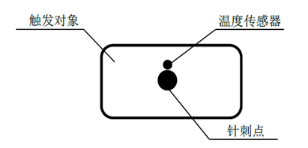

其中8.2.7.2防止热失控的安全要求以及《附录C:热扩散乘员保护分析与验证报告》的影响中指出重要安全标准: 5分钟规则:电池单体发生热失控后,电池系统在5分钟内不起火不爆炸,为乘员预留安全逃生时间(测试热失控方法:钉刺法或加热器法)

▲ GB38031-2020 电动汽车

用动力蓄电池安全要求规定的

热扩散乘员保护验证实验示意图

三菱化学集团正在不断研发新的材料,通过汇聚本集团拥有的纤维、树脂、电池系统相关的技术和诀窍,以热塑性树脂为基体材料,优化纤维和树脂的组分,使材料既有强度、刚性、轻量化,又有可加工性、可回收利用性的特性。同时还提高材料的阻燃功能,在我司内部实验中确认本产品可在 1,000 摄氏度以上的火焰条件下阻燃5分钟。

电池热失控后会发生什么?

3

不仅仅是高温环境,同时高速加热的气体从电池单元的排气孔飞溅出来,速度50~300m/s,最高温度可达约1200°C。持续时间约每个电池单元10秒。随着从电池单元到相邻单元的热失控传热的进行,高温气体的喷射会不断重复。

根据伦敦帝国理工学院的Laura Bravo Diaz博士于2021年2月17日在BEVA会议上的发表,如果有足够的氧气,飞散的电解液就会完全燃烧。温度将达到1800°C。

因此材料对于提高电池的安全性从而更好地保护乘客的生命安全上起着极大的作用。

想要了解三菱化学FRTP如何解决这个问题,请扫描二维码填写信息,获取更详细的资料。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊