新能源汽车的轻量化,对提升汽车的里程具有重要意义,研究显示,对于新能源纯电动汽车,汽车质量每减少10%,电耗下降5.5%,续航里程增加5.5%,同时汽车质量的降低可减少制动距离,提高安全性能。

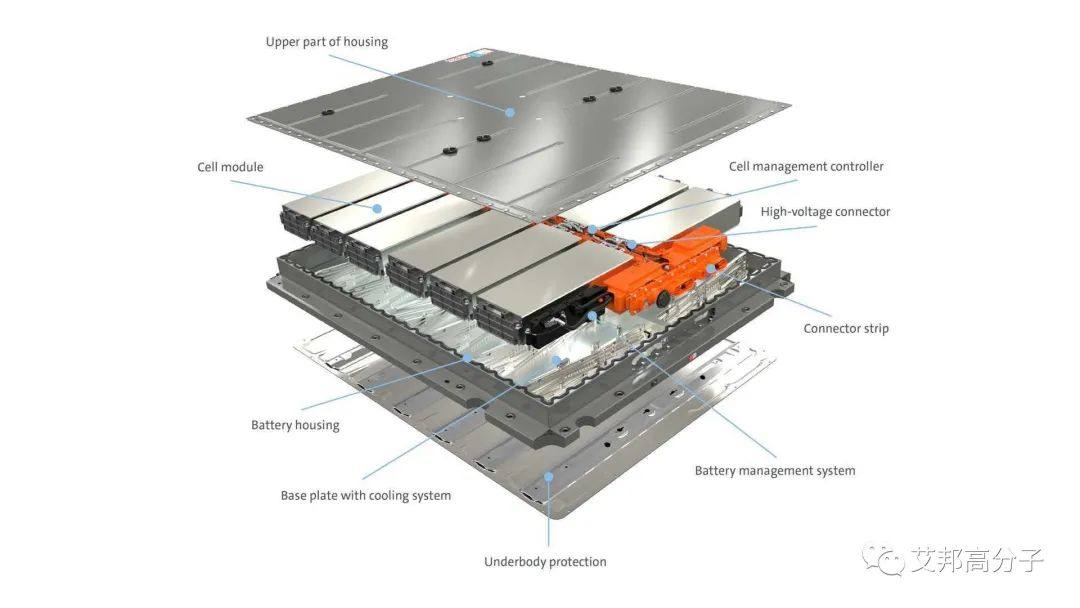

电池包质量占整车系统质量的 18%~30%,而箱体质量约占电池包总质量的 10%~20%。电池包箱体材料应具备电绝缘性、高散热性和化学稳定性等特点,箱体一般由上、下箱体和密封系统组成。目前电池包壳体开发应用的主要轻量化材料有高强钢、铝合金、SMC 和碳纤维复合材料(CFRP)等。

电池包箱体减重可以从多个角度入手,一是使用低密度材料替代高密度材料,比如铝替代钢铁,SMC、CFRP替代铝等,另一个角度是从结构设计上不断优化,提升其单位质量所能承受的效能。本文从材料和结构设计角度入手,为大家提供电池包箱体轻量化的一些思考和借鉴。

材料

密度(kg/m3)

钢铁

7.9×10³

铝

2.7×10³

SMC

1.75~1.95×10³

CFRP

1.7~2.0×10³

目前,电池包箱体所用材料有钢、铝等金属材料,以及SMC、碳纤维增强复合材料等。

在电池包箱体所用的金属材料中,钢板材料的制造工艺简单、成本低,具有较好的导热性、抗冲击性和热管理能力,为箱体的常用材料,但其主要缺点是质量大。随着汽车轻量化设计理念的深入,铝合金因密度小、刚强度大和压铸性能好等优点,逐渐成为实现汽车轻量化的主要材料,目前已经生产出铸铝电池箱、铝板材电池箱和铝型材电池箱等产品。

此外,金属和塑料的结合也是实现电池包箱体轻量化的主要方式,如比亚迪-秦(Pro EV500)电池包的上、下壳体分别采用片状模塑料复合材料(Sheet Molding Compound,SMC)和高强铝。考虑到成本、加工等因素,国内入门级和经济型电动汽车的电池包外壳多采用钢制箱体,部分新能源汽车电池包采用金属箱体材料,如下表所示。

车型

电池包箱体材料

特斯拉Roadster

铝板

宝马i3

铝板

雪佛兰Volt

钢板

本田Fit EV

钢板

吉利EmgrandEV450

铝板+SMC

蔚来ES8

铝板

日产Leaf

钢板

凯迪拉克CT6

铝合金

奥迪Q7 e-tron

铝合金

特斯拉Model 3

钢板+铝板

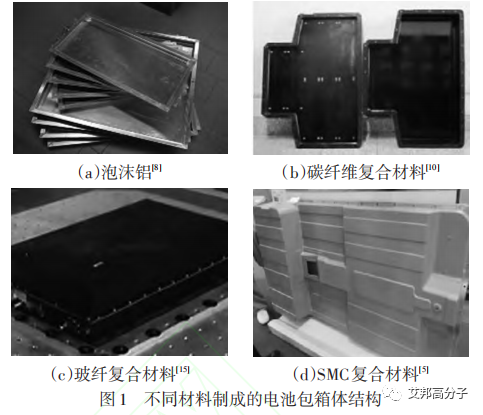

电池包箱体使用的复合材料以碳纤维复合材料、玻璃纤维增强复合材料和SMC复合材料等轻量化材料为主,不同材料制成的电池包箱体结构如图 1所示。

国内外学者对复合材料箱体也有针对性的研究。如Baumeister等利用泡沫铝复合三明治材料成功制成了能转载20 kW·h 的电池包下壳体,并使下壳体质量减轻10%~20%。

Choi等以PA6为基体,通过碳纤维和玻璃纤维复合添加(纤维总量不超过40%),开发出相比普通钢材减轻31%的增强塑料下壳体。

毛占稳等与一汽轿车共同开发碳纤维电池包箱体,成功将箱体质量由110 kg减轻到19 kg。碳纤维增强复合材料具有密度低、刚强度大等优点,已在电池包箱体中大量应用。

德国ICT化工技术研究所研制出了一种以聚氨酯为基体的热固性塑料电池包箱体,该箱体质量35 kg,可承载340 kg的电池组,比同等规格钢材质量减轻35%以上。

邵明顶等利用连续玻璃纤维编织布作为基材,环氧乙烯基树脂作为基体的复合材料通过预浸料模压成型工艺制作电池箱体,也实现了轻量化效果。

吴德顺分别设计了金属材料及 PP-LGF材料电池包方案,结果表明 PP-LGF方案可以实现减重 80%,同时不同工况下最大应力可降低55%~60%,全铝车身的奇瑞小蚂蚁eQ1电池箱上盖也采用了 PP-LGF 材料进一步减重。

新材料、新工艺所带来的制造成本较高,目前尚未大规模应用。箱体设计需要综合考虑电池包的内部散热、防水防尘和安全性问题,其设计要兼顾轻量化和其他各项性能平衡。

从优化结构着手,也是实现新能源汽车电池包箱体轻量化的重要方式。

目前,新能源汽车电池包箱体多固定在汽车底板安装支架上,一般分为上、下壳体2个部分,结构如图所示。

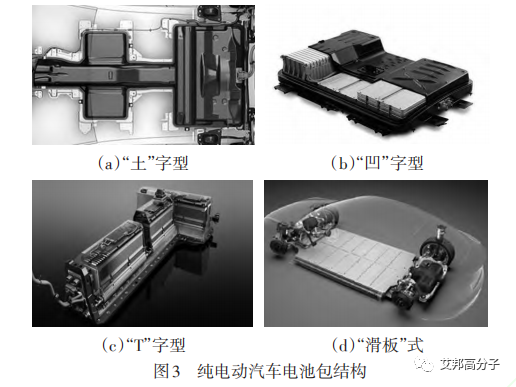

目前新能源汽车的电池包结构主要有“土”字型、 “凹”字型、“T”字型和“滑板”式,其形状和布置方式主要受车型开发平台的影响。

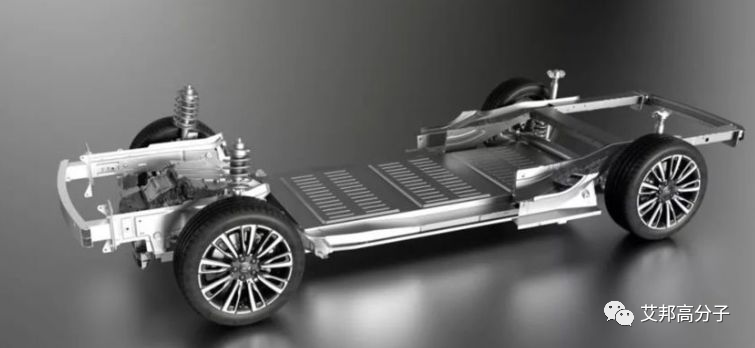

在电池包箱体结构设计中,“滑板”式电池包设计较为经典,电池包与车身底板融为一体,极大节约了使用的空间,且利用整车的框架对电池组进行保护,这种结构已成为电动汽车电池包设计的主要趋势。

品牌型号

电池包排列方式

特斯拉Model系列

长方形底板与车身底板一体

雪佛兰Volt

底板下方,“T”字型放置

宝马i3

长方形底板与车身底板一体

福特Focus-EV

后轴前方

雷诺ZOE

长方形底板与车身底板一体

大众e-Golf

底板下方,“土”字型

日产Leaf

车身中间底板下方

奥迪AL e-tron

T型排列在后车轴前面底板内

本田Fit

车身中间地板下面

小鹏G3

底板下方

电池包下箱体作为电池包系统的承载部件,内部结构和布局直接影响电池包的使用寿命,目前多采用金属材料。下箱体内部布局与其耐撞结构、加强筋和内部模组隔板设计有关。

新能源汽车电池组多为2层或多层排布,电池箱内常设有隔板以实现电池包各层的安装固定。隔板设计时应考虑其与箱体、连接结构间的稳定性,在保证隔板刚度的条件下,尽可能减轻质量。目前电池箱体的内部多以贯通的截面梁和管、管状梁方式布置,多个横梁、纵梁将电池包内部分为多个电池模组的安装区域。

电池包

电池包内部结构

说明

全铝箱体,由部分紧固件连接,电池整包

内部无横、纵梁,连接的单体电池承担中间梁,下壳体由电池边框和底板构成

电池包箱体框架为铝合金,厚度3.2 mm,总质量约125kg

电池包外壳框架采用铝型材制造,电池包总质量为525 kg

箱体质量为53 kg,底板为 3.2 mm 铝合

除此之外,为了在较短时间内开发出性能优良且稳定的产品, 研发阶段不仅要使用传统试验技术,还常利用有限元仿真技术、CAE分析等,辅助完成产品的优化设计。 制造技术是决定电池包箱体能否商业化的重要途径,电池包箱体的一次成型技术和连接技术也是实现其轻量化的重要手段。从箱体的成型技术和连接技术两方面进行优化,在一定程度上也能减轻电池包的自重。

电池包箱体的成型技术主要根据其选用的材料决定,目前多以铝板和纤维增强材料作为电池包箱体用材料,不同企业采用的成型技术也有所不同。

铝板主要的成型技术为冲压铝焊接、挤出铝搅拌摩擦和铸造等。复合材料成型工艺众多,如热压罐、树脂传递模塑成型(Resin Transfer Molding,RTM)、真空导入、注射、挤压和喷射等。生产和制造过程中,可根据零部件特征、成本和选用的复合材料类型选择最合适的制造工艺。碳纤维增强复合材料目前只在部分车型中使用,其材料和制造成本下降到一定程度后,将是未来新能源汽车电池包箱体的主流。

目前电池包箱体由纯金属箱体向金属-复合材料混合型箱体过渡,以异种材料的组合为主要形式。异种材料连接成的复合结构的最大优点是抗疲劳性、耐腐蚀性和轻量化性较好,尤其是轻量化方面。不同材料间的主要连接方式为胶接、机械连接和混合连接。

还有一个动力电池包箱体轻量化的重要依据是电池包的标准和性能评价方法。目前,关于动力电池包的标准主要由欧盟、国际标准化组织、中国、美国和德国等制定。安全性是制约电池包应用的关键因素,评价的主要内容围绕机械安全(振动、冲击和跌落等)、环境安全(热冲击和热稳定性)和电气安全(短路和过充放电) 3 个方面。

总结来说,目前电池包箱体主要以铝合金下箱体和SMC复合材料上盖为主,混合材料箱体结构将是主要的发展趋势。在结构设计上,电池包箱体需考虑空间、密封、散热和碰撞安全性能等因素,同时需要保证电池包箱体上、下结构连接和整个箱体与车身连接的可靠性,综合车身-底盘电池包结构一体化和电池包箱体轻量化所用材料将是两大重要的轻量化发展方向。此外,电池包的性能测试评价的标准应增加整车级别和全生命周期的综合性验证。

参考素材:新能源汽车电池包箱体结构的轻量化研究现状,蔡扬扬等,网络资料。 艾邦建有汽车材料技术交流群,长城、一汽、长安、东风、大陆、敏实、库尔兹、日写、东丽、科思创、巴斯夫、LG、帝斯曼、朗盛等企业均已加入,欢迎产业链上下游的朋友入群探讨,共谋进步。

2022年新能源汽车电池系统高分子材料论坛

2022年3月17日

苏州

序号

暂定议题

1

动力电池包箱体轻量化设计与选材

2

SMC/碳纤维环氧树脂复合材料实现电池箱的轻量化

3

聚丙烯铝塑膜在软包电池中的应用

4

动力电池模组的设计及选材

5

锂离子电池热管理系统及选材

6

导热硅胶在锂电池散热系统中的应用

7

电动汽车电气系统(接插件、线路等)材料解决方案

8

充电桩、充电枪用高分子材料解决方案

9

BMS系统用高分子材料

10

电机用高分子材料

11

氢燃料电池的高分子材料解决方案

12

阻燃PA、PC、PBT、PPS、PP等塑料在电池包系统的应用

13

锂电池隔膜用高分子材料(PP、PE等)

14

聚偏氟乙烯(PVDF)在锂电池中的应用

15

锂离子电池负极粘结剂用丁苯橡胶

https://www.aibang360.com/m/100103?ref=161788

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群 ”,申请加入群聊

文章导航