在锂电池产业链的上游材料中起到封装作用的铝塑膜,可以说是软包电池的核心材料,能占到总材料成本10-20%。铝塑膜生产技术的难度远高于隔膜、电解液、正负极等材料,是锂电池中目前还未完全实现国产化的材料。近年来,随着相关企业在技术上的进步以及产能的提升,铝塑膜逐渐走上国产化之路。

一、铝塑膜概述

铝塑复合膜,简称铝塑膜,是一种用于封装锂离子电池的复合软包装外壳材料,常用于软包电池和刀片电池中。通过铝塑膜对组装后的单片电芯进行密封,能够起到保护内部电极、隔绝外界环境的重要作用。由于封装电芯的材料要抵挡电解液的溶胀、溶解和吸收,同时保证氧气和水分的严格阻隔,因此铝塑膜要具备耐穿刺性、高阻隔性、耐电解液性、耐高温绝缘性以及高冷冲压成型性这五大特性。

二、铝塑膜的构成

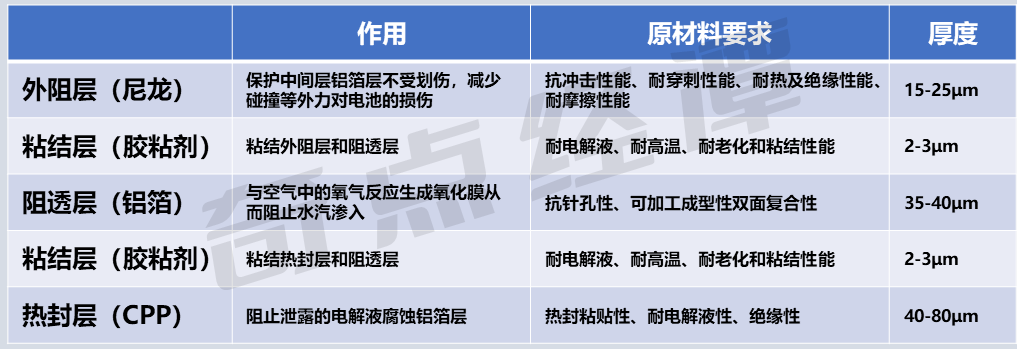

为了保证铝塑膜具备以上特性,需要由三层材料通过胶粘剂复合而成,结构上由外到内依次为外阻层、阻透层以及热封层:

外阻层的材料一般以尼龙为主,要求具备抗冲击、耐穿刺、耐摩擦以及耐热绝缘等性能,用以保护中间的铝箔不被划伤。外阻层还要阻止空气渗透,同时保证包装铝箔具有良好的形变能力。

阻透层通常由铝箔组成,具有良好的抗针孔性和双面复合性,加工后能够稳定成型。金属铝在室温下与空气反应生成氧化膜,从而阻止水汽渗入,起到保护内部电芯的作用。这一层也是铝塑膜冲深形变的主要结构。

(铝塑膜结构)

热封层的材料必须具备良好的热封粘贴性、绝缘性以及耐电解液腐蚀,因此一般以聚丙烯薄膜(CPP)为主。其主要作用是在封装过程中PP层加热融化黏合,同时阻止泄漏的电解液腐蚀铝箔。

将以上三层材料进行复合的胶粘剂具有较强的耐电解液性能,同时具备耐高温耐老化性能以及良好的粘结性能。其材料一般为无溶剂聚氨酯胶粘剂或无苯型聚氨酯胶粘剂(醇溶性或水性)等。

三、铝塑膜制作工艺

铝塑膜的主流制造工艺可分为干法和热法。

干法工艺是将铝箔与CPP通过胶粘剂直接粘结后压合而成。由于这一过程CPP不需要经过高温后二次结晶,因此干法加工的铝塑膜具备良好的冲深成型性能,同时具有较好的外观。优异的防短路性能,也使其主要应用于高容量软包消费电池、动力电池中。干法工艺中,电解液容易腐蚀CPP与胶粘剂发生反应,因此对CPP的要求更高,需要有较好的阻隔性能。

(铝塑膜制作工艺)

热法工艺是通过改性聚乙烯(MPP)将铝箔与CPP相粘结,在一定温度下进行热合成。长时间的高温烘烤会使金属铝脆化,降低了铝塑膜整体的冲深性能。但热法工艺下的铝塑膜拥有良好的耐电解液和抗水性能,可以应用在容量要求不高的消费类电池中。

近年来,随着工艺的不断进步,干法工艺制作的铝塑膜耐电解液性能增强,热法工艺制作的铝塑膜冲深性能逐步提高。国内有企业创新工艺,提出了干热复合法,使得两种方法的优势均得以保留。

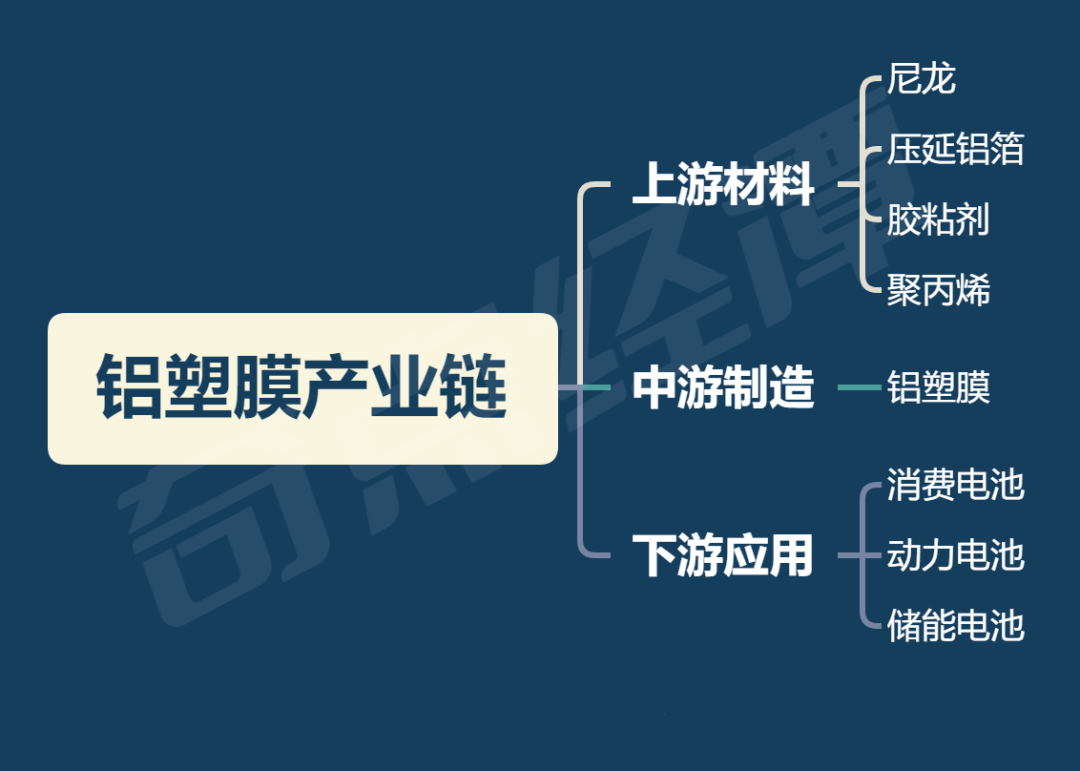

四、铝塑膜产业链

铝塑膜在整个锂电池产业链中位于上游,是电池封装的关键材料。铝塑膜上游原材料包括尼龙、铝箔、CPP以及胶粘剂,这一部分占到产品总成本的70%。原材料中铝箔和CPP是成本大头,动力产品而言对于CPP的要求会更高,因此CPP成本占比会略高。

产业中游为铝塑膜的生产制造环节,通过上文介绍的复合工艺将原材料制成铝塑膜,该产品兼具塑料薄膜的柔软性和金属铝箔的极高阻隔性。通过铝塑膜封装的消费电池、动力电池和储能电池具备优异的性能,广泛地应用于消费电子产品、新能源汽车、医疗器械等多个领域。

五、铝塑膜产业市场分析

从全球铝塑膜市场来看,由于日韩企业对铝塑膜的研究较早,具有一定的先发优势,占据了73%的全球市场份额。国产铝塑膜虽然起步较晚,但在近几年,相关企业通过“自研+收购”的模式实现了快速发展。国产铝塑膜不仅广泛应用于消费电子领域,在动力电池方面也实现了一定的技术突破,达到了小规模供应的水平。

由于海外企业扩产相对保守,以被满足当前快速增长的全球动力电池与高端消费电池市场,具有更高性价比的国产铝塑膜产品迎来机遇。

在“双碳”目标的推动下,新能源的趋势不可逆转,对动力电池的需求量将会不断增长。在方形、圆柱、软包三种锂电池的封装形式中,具备较高能量密度、较好安全性能以及较长循环寿命的软包电池将越来越受到下游车企的青睐。

(比亚迪刀片电池发布会)

当前,动力软包电池的渗透率具有较大的提升空间,有望带动市场对铝塑膜的需求持续增长。例如比亚迪的刀片电池采用了“卷芯软铝包装+刀片硬铝外壳”的二次密封技术,既提升了动力电池的安全性,又充分发挥出软包结构体积能量密度高的优势。目前国内几家铝塑膜生产企业已与比亚迪达成合作,未来有望伴随刀片电池放量实现份额扩张。

从消费电子市场来看,国产铝塑膜的工艺水平已能满足大多数数码产品的需求,加之海外厂商重点布局高端动力电池市场,预计国内铝塑膜厂商在消费电子领域的占有率也将快速提升。

六、重要企业

紫江企业的核心业务为包装材料,旗下子公司紫江新材料于2004年开始组建铝塑膜团队,是国内最早研发铝塑膜工艺并具量产能力的企业。该企业自研铝塑膜迭代速度非常快,目前已经发展到第五代产品,实现了全领域应用。今年上半年,公司铝塑膜销量1801.96万平方米,同比增长72.3%;铝塑膜业务实现收入3.01亿元,同比增长80.1%。在需求高速增长的动力电池领域,紫江与多氟多、河南锂动均有批量合作,与亿纬锂能的合作也已进入审核商谈阶段。面对快速增长的订单需求,公司扩建产能的马鞍山项目已于今年年中试生产,紫竹项目也在有序推进中。

新纶新材于2016年收购了日本凸版印刷株式会社的铝塑膜业务,这使得公司取得了相关专利技术,并签订长期协议保证了原材料的供应。企业在原有技术基础上进行自主创新,在动力和电子消费领域的客户均有所突破。2021年,新纶铝塑膜在国内动力类市场占有率为75%,虽较前一年的87%相比有所下降,但其仍是国内规模最大的动力类铝塑膜供应商,也反映出其他铝塑膜企业在动力类产品上开始发力。

资料来源:奇点经谭

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊