粘接剂作为锂离子电池电极制造中不可缺少的组成部分,在电极中占有较小的比例,但不同种类的粘接剂与锂离子电池电化学性能有非常密切的关系。硅作为一种储量非常丰富,理论比容量很高的负极材料,很有希望成为下一代锂离子电池的电极材料。

找到一篇10年前的关于锂电粘接剂展望的文章,看看预测得对不对,实现了多少呢?

这篇文章主要阐述了当时(2013年左右)国内外学者在锂离子电池粘接剂方面的研究成果,重点介绍了硅基负极材料用粘接剂,总结了不同类型粘接剂对锂离子电化学性能的影响以及粘接机理,对未来锂离子电池用粘接剂的发展方向做了展望。

粘结剂作为锂离子电池电极的重要组成部分,其主要作用是保证电池在使用过程中活性物质颗粒间以及活性颗粒与集流体间具有一定的粘结强度,且有利于SEI膜形成。

在锂离子电池使用过程中,伴随着充放电,锂离子在活性物质的脱/嵌导致活性物质体积膨胀/收缩,石墨晶体晶面间距从0.335nm增加到0.372nm,相应的石墨负极颗粒体积膨胀率达到10%,因而要求粘结剂对活性物质的膨胀/收缩能够起到一定缓冲作用。

同时,锂离子电池制作和使用过程中,均在一定温度下进行,最高温度达到150℃,故粘接剂须能够承受较高温度。

可见,粘接剂性能好坏对电池性能的影响很大。一般高分子粘结剂在电极中存在三种状态:

不同的存在状态反应出粘结剂的粘结力、在电解液中的稳定性、柔韧性、耐碱性以及亲水性等特征,这些性能决定了电池内阻大小、循环寿命长短等。

锂离子电池常用粘结剂主要包括聚乙烯醇(PVA),聚四氟乙烯(PTFE),聚烯烃类(PP,PE以及其他共聚物),聚偏氟乙烯(PVDF);改性SBR橡胶、氟化橡胶、聚胺酯等。

正极常用粘结剂主要以油性PVDF为主,NMP做溶剂,PVDF作为正极粘结剂具有良好的抗氧化性、耐化学品性,特别是在常规碳酸酯类溶剂(EC、DEC、DMC等)稳定性好;但PVDF并不是能够满足锂离子电池粘结剂应具有的所有特征,如在离子液体电解液环境下,由于PVDF易被溶胀,电极膜片与集流体之间粘结性变差,电池容量易衰减。

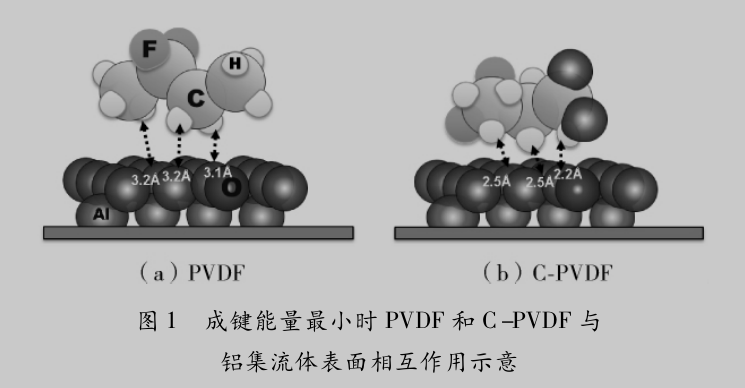

以羧化聚偏二氟乙烯(C-PVDF)为粘结剂的LiFePO4研究显示,电极同集流体(铝箔)之间的粘结强度及其电化学性能会有所提高。由于C-PVDF与铝箔之间的粘结强度高于PVDF同铝箔的粘结强度,故采用C-PVDF时电池有较低内阻;

通过计算PVDF/C-PVDF与铝箔之间的结合能可知,在不同场中结合能具有相同变化趋势,即在不同场中,C-PVDF与铝箔粘结强度高于PVDF与铝箔粘结强度。

图1a显示,为了减少与氧原子静电排斥氟原子位于铝箔表面的对位。从图1b可以看出,C-PVDF中的氢原子直接与铝箔表面氧原子相对形成氢键。在C-PVDF中两个氟原子距离较PVDF近,排斥力应该比较大,但由于C-PVDF与铝箔表面形成的氢键在一定程度上补偿这种排斥力,使得C-PVDF与铝箔表面粘结力较PVDF强。

基于结果,C-PVDF与集流体较强的粘结作用减小了电极材料同集流体之间的间隙,进而缩短了电子从炭黑导电网络到集流体的导通路径,降低了电极内阻。

正极粘结剂除了采用油性PVDF外,水溶性粘结剂具有环境友好、无毒、成本低等特点引起研究人员的广泛关注。S.S.Jeong等采用天然纤维素作为锂离子电池正、负极粘接剂,天然纤维素溶解在离子液体1-乙基-3-甲基咪唑醋酸盐—[EMIM]Ac中,石墨为负极、碳包覆LiFePO4为正极,1mol/LLiPF6inEC-DEC(3:7)为电解液。

做成的全电池测试结果表明,常温下,LiFePO4具有的比容量为123mAh/g;而且整个电池制作过程,由于采用低挥发性、低易燃性、使用温度范围宽等特点的离子液体作为粘接剂溶剂,涂布完成后,以水做共溶剂,离子液体溶剂经过相转换工艺进行分离并循环利用,实现了一种绿色锂离子电池生产工艺(见图2)。

锂离子电池中,负极用粘接剂同正极相似,主要包括油系PVDF,水系的CMC、PAMAC、聚乙烯醇(PVA)、海藻酸钠等。

CMC基粘接剂目前已成为石墨负极材料主要粘接剂,JerneiD等研究了CMC基粘接剂粘接机理以及粘接剂含量不同时石墨负极失效机制,采用四种CMC基粘接剂,分别为甲基纤维素(MC)、乙基纤维素(EC)、羟乙基纤维素(HEC)和缩甲基纤维素(CMC)。

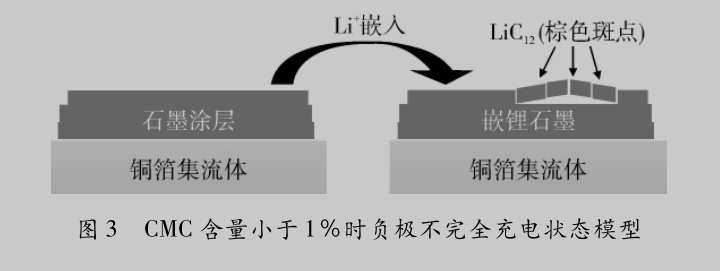

四种粘接剂在电极中的质量分数分别为1%和2%时,测试结果表明,相对于其他三种粘接剂,CMC在质量分数为1%和2%时均有最小的不可逆容量,临界质量分数为2%;CMC质量分数为0.25%时,负极满充时,金黄色负极表面有褐色斑点存在(见图3),

实验结果说明褐色斑点处电极材料并未在满充状态(X光衍射谱中存在LiC12衍射峰),原因是电极充电过程,电极表面石墨材料首先进行充电,由于电极中粘接剂含量较低,伴随着充电过程中石墨负极的体积膨胀,使电极表面部分材料脱离电极主体,导致电极可逆容量降低机制是粘接剂自身形成网络结构,分布在电极材料颗粒之间,粘接剂起到了空间阻隔作用,如果想达到粘接作用,需要足够量的粘接剂才能达到粘接效果。

通过采用明胶(Fluka.No48722)和CMC分别为粘接剂,相同的石墨材料,对比发现,想要实现电极材料比容量达到可接受的容量值,两种粘接剂的临界质量分数分别为明胶仅需0.25%,CMC则需要2.00%~5.00%。

硅负极材料是锂离子电池材料目前研究的重点之一。硅的理论容量高达4200mA·h/g,嵌脱锂电位低(对锂电位0~0.4V),相对于其他金属和合金负极材料具有较低的首次不可逆容量,且在自然界的含量丰富,原料价格低廉,是很有希望的嵌锂负极材料。

但在嵌脱锂过程中纯硅材料因膨胀收缩比高(膨胀率高达400%),导致结构粉碎、活性材料与集流体接触变差,几次循环后电极容量已大幅衰减。

目前,为了改善硅基材料的电化学性能,主要采取以下方法:

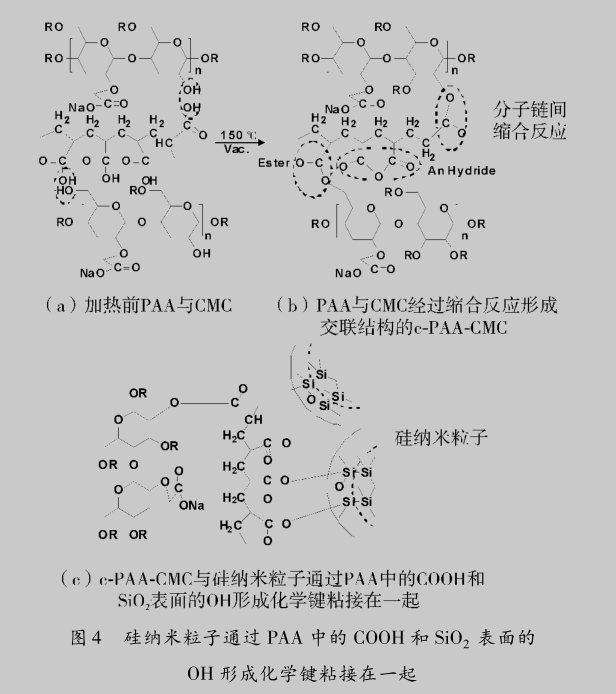

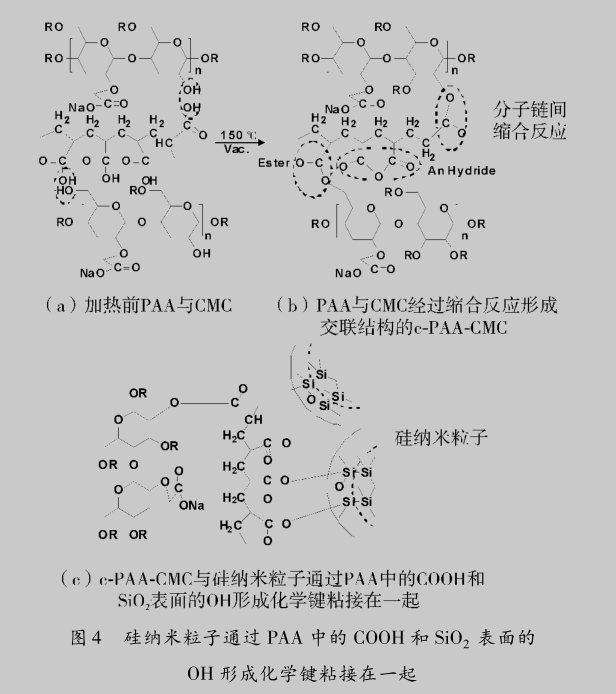

BonjaeKoo等提出了一种由PAA和CMC高度交联形成的复合粘接剂(c-PAA-CMC),复合粘接剂具有较高的非恢复性变形能力,抗应变力学性能以及抗电解液溶胀能力,采用硅纳米粉末与复合交联粘结剂制成电极,测试结果表明,经过100次循环后,可逆容量大于2000mA·h/g。

复合交联粘接剂是通过PAA中的羧基与CMC羟基在150℃真空环境下进行缩合反应生成,缩合反应过程生成的酯基使PAA和CMC分子链间形成交联结构。

将交联粘接剂与硅纳米粒子混合后,来自PAA中的自由羧基与硅纳米粒子表面SiO2层存在的羟基发生缩合反应(见图4a,4b),c-PAA-CMC粘接剂与硅负极材料通过共价键连接在一起(见图4c),c-PAA-CMC与硅纳米颗粒之间共价键的形成可有效抑制负极硅纳米颗粒的剧烈运动,阻止循环过程中因硅复合电极体积膨胀引起的导电网络的破坏。

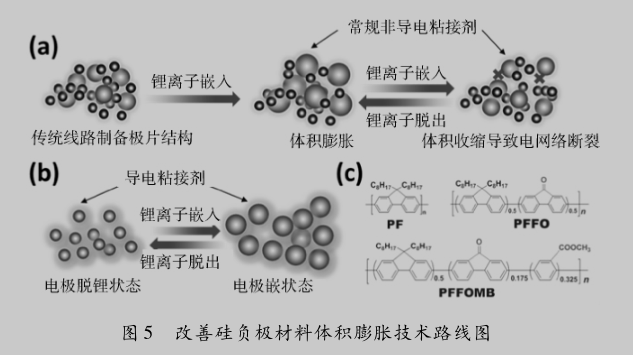

GaoLiu等通过材料合成、光谱分析以及理论模拟,开发了一种应用于硅电极中导电粘接剂(ConductiveBinder—CB),开发的粘接剂既有导电性又有很好力学性能,在没有其他导电剂情况下,650次循环后(0.1C充放),电极比容量1400mA·h/g,实现了一种将导电剂与粘接剂和二为一的新方法,解决了高容量Si电极体积膨胀问题(见图5a),Si/PFFOMB复合电极测试结果显示出高容量、长循环、倍率等优异电化学性能。

CB兼具导电和粘接功能,常规CB如P-型聚苯胺(PAN),CB的实现路线是通过调整高分子能级导电状态,如最低未占分子轨道(LUMO),使电子能够阴极掺杂高分子获得足够的电子导电性;力学上实现高分子能够紧密粘接在硅粒子表面(见图5b),两方面共同作用实现电极各组分在电极使用过程中有良好的电接触和较高的粘接强度。

开发的导电粘接剂主要基于聚芴类高分子,如PFFO和PFFOMB,其中两个关键功能团为羰基(C=O)和苯甲酸甲酯(见图5c),引入的两个功能团主要作用是调整LUMO电子状态和改善高分子的粘接性。

随着消费电子更新速度的日益加快以及世界能源资源的日趋枯竭,对作为能量储存和供给的锂离子电池提出了越来越高的要求,未来锂离子电池粘接剂主要发展方向:

(1)对于已成熟且商业化的锂离子电池体系,有机体系粘接剂将逐步被水基粘接剂取代,实现环境友好、成本低廉、可持续发展的绿色制造工艺;

(2)开发功能性粘接剂。粘接剂不仅实现粘接功能,而且能够改善电极中各组分界面性质;

(3)粘接剂的国产化。目前,国内各锂离子电池制造企业,大多数均采用国外进口粘接剂,国产粘接剂与进口粘接剂相比由于性能、品质等方面的因素,在粘接剂市场占有很小的份额,有些几乎完全由国外品牌垄断,导致锂离子电池制造利润空间的极度萎缩。所以有必要逐步实现粘接剂的国产化;

(4)开发适合硅负极材料的粘接剂。硅电极材料由于诸多电化学性能的优势,将有望成为下一代锂离子电池负极材料,但由于其固有的体积膨胀、稳定性差等缺陷,阻碍了其商业化进程。

张双虎,迟彩霞,赵东江等.锂离子电池用粘接剂[J].材料保护,2013,46(S1):99-105.DOI:10.16577/j. cnki.42-1215/tb.2013.s1.007.

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊