目前以石墨负极为代表的锂离子电池容量已经接近其理论容量极限(372mAh/g),无法满足电动汽车的要求。硅作为目前已知的最高嵌锂负极材料(4200mAh/g)引起了研究人员的高度关注。但是硅在嵌锂过程中的巨大体积膨胀(大于300%)和粉化限制了其在锂离子电池中的应用。

为了解决这一问题,研究人员在硅的纳米化方面开展了大量工作。研究表明,当硅材料尺寸小于150nm时,锂离子嵌入导致的硅体积膨胀所产生的内应力不足以驱动裂纹的进一步扩展,此时硅材料不会发生破碎和粉化。因此,应用于硅基负极的硅材料至少在一个维度上要低于150nm,以此为基体制得硅基负极材料,可以有效解决硅在嵌脱锂过程中的体积膨胀并具有比较理想的嵌锂容量。所以,硅的纳米化制备成为锂离子电池硅基负极材料的一个主要研究方向。纳米硅粉的可控和规模化制备为后续实现以纳米硅为基构筑复合、稳定和高导电性的锂离子电池硅基负极材料提供了保证。

目前纳米硅粉的制备主要采用自上而下和自下而上的2种方法。前者是利用物理的方法使块状硅原料从大到小不断地破碎达到需求的尺寸,后者是利用物理或者化学的方法对硅源材料进行分解或者裂解,通过沉积的方法获得所需尺寸的纳米硅颗粒。研究较多得主要有化学气相沉积法、等离子蒸发冷凝法和机械研磨法。由于国内对纳米硅粉研制起步较晚,制作水平相对落后,主要以机械研磨法为主。美国,日本等国家的企业对纳米硅粉的研究起步较早,日本帝人、美国杜邦等企业均可以用等离子蒸发冷凝法进行纳米硅粉的制备。

化学气相沉积法根据诱发硅烷(SiH4)热解的能量源不同,可分为等离子增强化学气相沉积法(PECVD)、激光诱导化学气相沉积法(LICVD)和流化床法(FBR)。

PECVD法借助辉光放电使SiH4发生电离,然后在基片上沉积形成纳米硅粉。通过调节工艺参数,可以控制硅粉颗粒粒径在10~200nm不等。

PECVD法的优点在于制备的硅粉尺寸可以达到50nm以下,颗粒尺寸稳定性好,反应基本温度低,沉积速率快,已经实现量产。但这种方法也存在很大缺点:首先,原料SiH4是易燃易爆气体,运输和生产过程中存在很大安全隐患;其次,规模生产设备投资大、成本高,生产过程中伴随强辐射、溢出的金属蒸汽粉尘等对人体有害,产生的有害废气难以处理。

LICVD法以激光为输入能量源,伴随激光光解,气体分子或原子在瞬间被活化,在极短时间内完成形核,但来不及长大,形成纳米级颗粒。用特定波长的高能激光照射SiH4气体,诱发SiH4解离,硅源随后进行重新形核和长大,控制相关反应条件可以得到不同尺寸的纳米硅粉。LICVD法可以实现迅速升温和快速冷却,使得纳米级的Si颗粒来不及长大,可以获得极小尺寸(10nm以下)的纳米硅颗粒。LICVD法具有激光能量高度集中、温度梯度大等特点,容易制备出10nm以下的非晶和晶态纳米粒子,且粒度分布均匀、无污染、无粘结,主要应用于Si、Si3N4、SiC以及部分金属氧化物纳米粒子的合成。

近年来对LICVD已经进行很多研究,但对反应中大量的基元反应、化学平衡关系的建立和分子的内能状态等问题尚无确切的结论。LICVD不需要普通化学气相沉积的高反应温度要求,是一种极具潜力的纳米材料合成新技术,但目前应用还集中在小批量生产,实现LICVD大规模合成纳米粒子是未来研究的一个重要方向。

FBR法是使固体颗粒分散到流体中从而具备一定的流体特征,该状态称为固体流化态。将SiH4以一定的气体流速通入到流化专用设备中,在特定催化剂颗粒存在条件下可以在流化床中反应形成纳米级硅粉,通过控制硅颗粒在反应器中的停留时间可以控制颗粒的粒度。

流化床反应器具有产量高、产物颗粒小和催化剂有效系数高等优点,但也存在一次转化率低、返混严重等缺点,生产中催化剂颗粒和仪器设备磨损严重,对催化剂强度有很大的要求,当通入气体流速很大时,催化剂颗粒可能被带出流化床反应器。

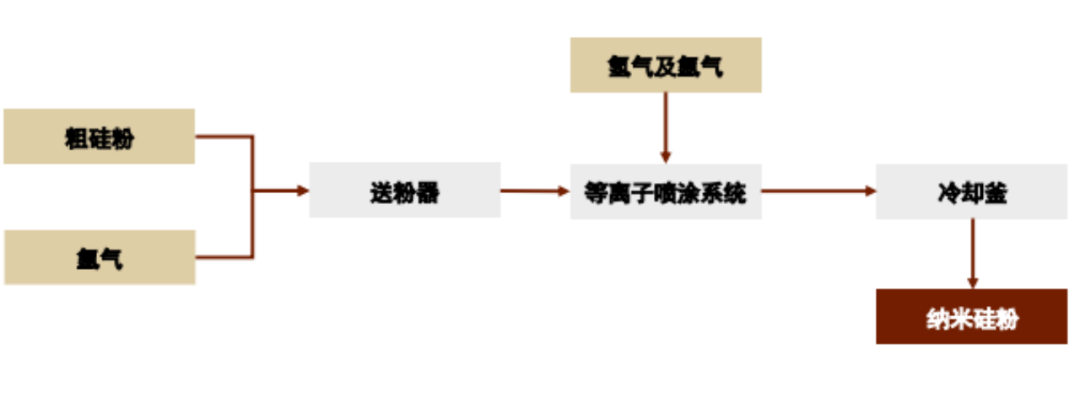

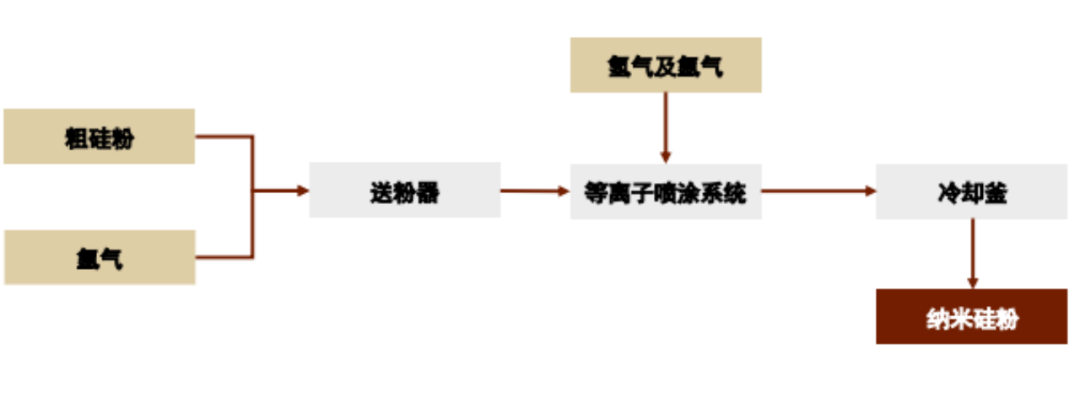

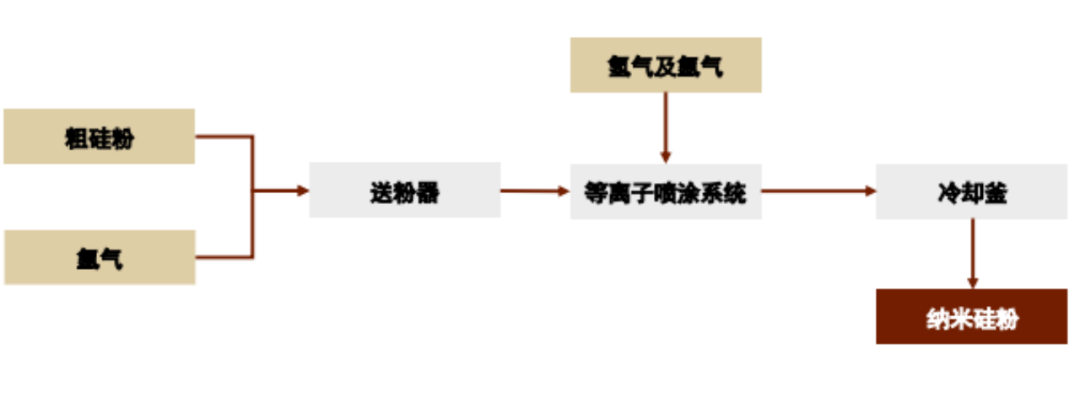

等离子蒸发冷凝法是近10年来用于制造高纯、超细、球形、高附加值粉体的一种安全高效的方法。一般通过等离子热源将反应原料气化成气态原子、分子或部分电离成离子,并通过快速冷凝技术,冷凝为固体粉末。

根据等离子体炬热源不同,可以分为感应等离子法和电弧等离子体法,前者较后者具有无电极污染、等离子炬大等特点。

等离子蒸发冷凝法与传统的机械球磨法相比具有粉体纯度高、粒度可控等一系列优点,非常适合当今社会对高质量纳米硅粉的强烈需求。

机械研磨法是利用机械旋转及粒子之间的相互作用产生的机械碾压力和剪切力将尺寸较大的硅材料研磨成纳米尺寸的粉末。

此类方法虽然可以制备出不同粒径的纳米硅粉,但是普遍存在纯度低、效率低、形貌一致性与粒径控制困难等突出问题。

硅具有优异的电化学性能,其理论储锂容量高达4200mAh/g,嵌锂电位也较低。硅的嵌锂电压平台较石墨略高,且电压平台平稳,在充电时表面锂沉积现象难以发生,因此其安全性能也优于石墨。此外,硅在地壳中含量丰富,来源广泛,不仅价格便宜,并且没有毒性,应用于硅基负极材料优势极大,前景广阔。

但是硅基负极,尤其是前景更好的硅碳负极,其膨胀问题已经是整个行业内待解决难题。要解决这个问题,就是单质硅的尺寸越小越好,减小硅的尺寸到纳米级别,可以减小材料在充放电期间的应力影响。

目前我国由于制备工艺水平限制以及成本问题,大多数厂家还是以机械研磨法为主,生产出来的纳米硅粉与国外等离子蒸发冷凝法制备的产品还是有差距。如何有效控制纳米硅粉的形貌和粒径,如何降低成本,实现纳米硅粉的大规模生产,还是行业内需要一直探索的问题。

参考资料:

1、张思源等,《感应等离子制备纳米硅粉的工艺及性能研究》

2、中金公司,《新能源材料系列:硅碳负极产业化脚步临近》

3、锂电联盟会长,《纳米硅的制备方法》

4、张佃平,《纳米硅的定向生长制备及在锂电池中的应用研究》

5、范亚昆,《热等离子体法制备球形纳米硅粉》

原文始发于微信公众号(锂电产业通):一文带你了解硅基负极材料用的纳米硅粉制备方法!

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊