CCS-FPC

电池模组CCS-FPC选胶不当潜在的风险

粘合剂是汽车制造非常关键、不可或缺的配套材料,在新能源汽车中,如果将动力电池比作新能源汽车的心脏,粘合剂则是实现心脏持久动力的肌膜组织。动力电池的关键部件电池连接系统 (CCS) 因此要保障FPC上的NTC热敏电阻及高压连接器安全性和耐久性,防止电动汽车出现安全事故。

高效方案是采用点胶方案,然而对于市场上多样的粘合剂产品,生产厂家需要从多个维度考量,选出更佳的粘合剂材料,否则会致使CCS失效,这也是生产厂家面临的风险与挑战。

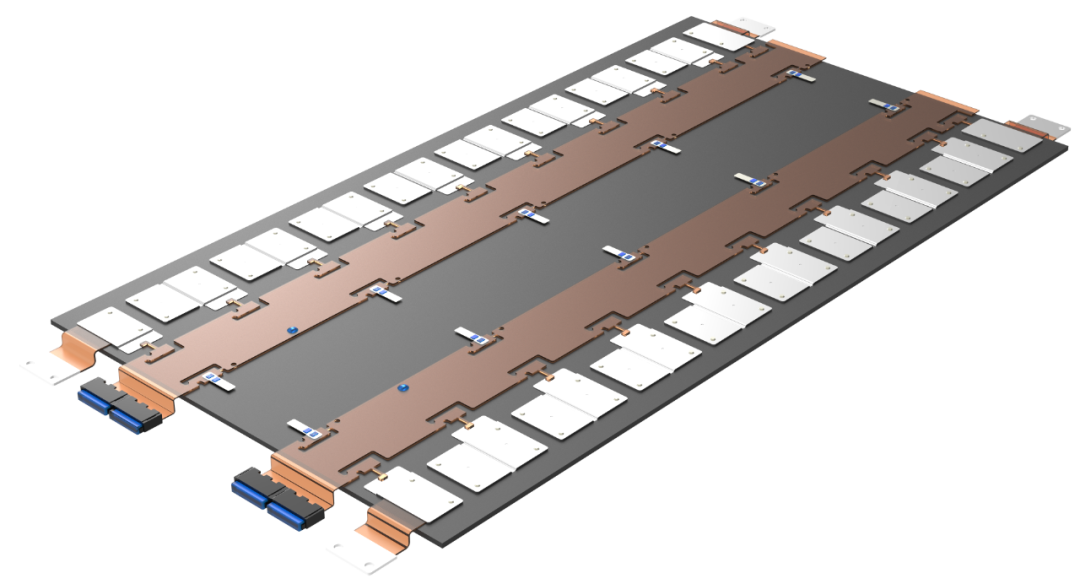

CCS处于电池模组的顶部,提供电池模组的温度感应和电压感应,以及通过母线在电池组/单元之间的高压连接, 同时FPC(柔性电路板)逐渐替代传统线束监测/控制电池模组,动力电池一般由多个电池模组组成,单个电池模组对应1个CCS,1个CCS一般配置1-2个FPC,电池包FPC上的连接器和热敏电阻,承载着整车电路的连接和控制的重要功能,FPC轻薄短小,但在使用过程中容易产生打折、伤痕等,机械强度小,易龟裂。

参考文献

1.刘小林 丙烯酸漆对 PC / PBT 共混物性能和微观结构的影响 1994-2016 China Academic Journal Electronic Pullishing House. All rights reserved. http://www.cnki.net

原文始发于微信公众号(美科泰):【上篇】NEV电池模组CCS-FPC选胶不当潜在的风险

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊