锂电池首次充放电过程中,负极材料表面会形成固体电解质相界面膜(SEI),永久地消耗来自正极的锂,造成初始库伦效率(ICE)和能量密度偏低。特别是,硅基材料在脱/嵌锂过程中,硅体积变化较大,容易造成结构塌陷和容量衰减,导致固体电解质界面膜不稳定,且SEI膜的不断形成与破坏会持续消耗锂离子,而稳定的SEI膜是延长电池循环寿命的主要因素,所以硅基材料仍然面临巨大的挑战。

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊

对于上述问题,最有效的解决方法是使用预锂化技术在电极正式充放电循环之前添加少量锂源,弥补反应中过量消耗的锂。补充了SEI膜形成过程中的副反应和阴极锂的消耗,在一定程度上减轻了体积膨胀,提高了锂离子电池的整体性能。本文综述了预锂化技术在电池正极和负极上的研究进展,总结了各种前沿方法的挑战和优势,并展望未来预锂化技术的发展方向。

近年来,对锂离子电池的补锂问题,很多报道都集中在负极的预锂化方向上。负极预锂化与电池制造工艺兼容,在一定条件下能大幅度提高锂离子电池的首次库伦效率、弥补不可逆容量损失。

金属锂是一种很有前途的预锂化试剂,其比容量高达3860mAh/g,预锂化后无残留。与锂箔相比,金属锂粉作为预锂化试剂更容易控制预锂化程度,但由于其化学反应活性较高,实际操作难度较大。FCM公司开发的稳定锂金属粉(SLMP)比锂金属粉更稳定;由于表面钝化膜的存在,该钝化膜已被广泛研究用于预锂化。SLMP具有3623mAh/g的预锂化能力,可以有效地预锂化碳和硅负极。通过调节添加量,SLMP可以部分预锂化各种负极以补偿其初始不可逆容量,或完全预锂化各种负极以匹配非锂化阴极。

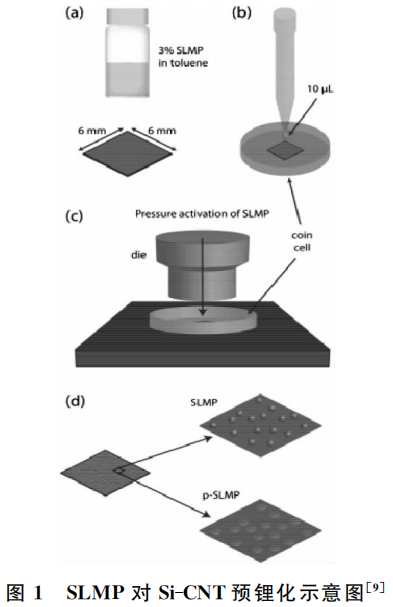

Sun等研究了用稳定的金属锂粉对硬碳电极进行预锂化,以弥补第一次锂嵌入过程中的锂损耗。结果表明:当锂粉表面压力达到6Mpa时,稳定金属锂粉表面的 Li2CO3保护层被挤压破碎,能够使金属锂与硬碳充分接触。且当锂粉掺量为3g/m2时,锂粉的利用效率为56%,首次放电效率提高18%。锂粉预锂化对硬碳电极的初始容量几乎没有影响,且循环性能略有提高。Forney采用SLMP对硅碳纳米管(Si-CNT)预锂化,将含有SLMP的甲苯溶液滴在Si-CNT负极材料表面,待溶剂挥发后压片、激活,如图1所示。结果表明:采用预锂化后首次不可逆容量损失减少20%~40%,说明SLMP的压片激活对预锂化效果影响显著。但锂的密度很低,对于通过在阳极表面上滴落SLMP分散液将SLMP均匀分散的方式,很难控制其均匀性。

针对SLMP不能均匀分散在阳极上的问题,提出了一些解决方案。Ai等引入了聚苯乙烯(PS)和丁苯橡胶(SBR)在二甲苯溶剂中的混合黏结剂溶液来实现SLMP的均匀分散,柔性SBR为SLMP提供了良好的附着条件,刚性PS有助于进行压力活化。Heine等人引入的带有庚烷溶剂的聚异丁烯黏结剂也可用于将SLMP均匀分散到阳极上。此外,Wang等人提出了一种PVDF-SBR黏结剂体系,通过双涂层工艺将SLMP结合到石墨负极中,保证了电极良好的机械稳定性。

虽然这些策略可以实现SLMP在负极中的均匀分布,但它们仍然与目前最先进的电极制备工艺不兼容。同时,高可燃性的SLMP具有安全隐患。

除SLMP外,锂合金化合物具有较低的氧化还原反应电位和较高的预锂化能力,也可作为负极预锂化试剂。锂合金化合物通常具有较高的化学反应活性,因此它们在空气中不稳定,与目前的电池制造工艺不兼容。故提高锂合金化合物的化学稳定性是使其成为理想预锂化试剂的关键。

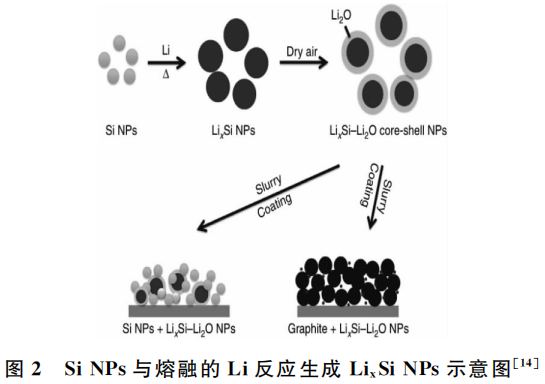

Zhao等报道了一种干燥空气中稳定的LixSi@Li2O预锂化试剂,如图2所示。在注入电解液时,可直接激活LixSi@Li2O对硅、石墨负极进行预锂化。然而LixSi@Li2O的预锂化容量仅为1310mAh/g,而Li15Si4的理论比容量为3500mAh/g,这是由于Li2O钝化层的形成消耗了活性锂。LixSi@Li2O只能在乙醚、甲苯等低极性溶剂中保持稳定,这与目前基于PVDF或CMC-SBR的浆料加工是不兼容的。当LixSi@Li2O暴露在潮湿的空气中(相对湿度约为10%)时,会出现快速的容量衰减。因此,它的化学稳定性仍需要进一步改善,以兼容当前的电池制造工艺。

与LixSi@Li2O相比,通过LixSi与1-氟癸烷的选择性和自限反应,进一步提出了人工 SEI包覆的LixSi,提高了预锂化能力和化学稳定性。由于在非极性溶剂中活性锂损失较小,LixSi的预锂化能力更高,达到2100mAh/g。当暴露在干燥的空气中5天,人工SEI包覆的LixSi呈现微不足道的容量衰减。暴露在潮湿的空气(10%RH)6h,预锂化容量仍达到1600mAh/g。然而,当RH高于10%时,人工SEI包覆的容量衰减变得更加明显。此外,需要指出的是,人工SEI涂层LixSi仍然与目前基于极性N-甲基吡咯烷酮(NMP)或 H2O溶剂的浆料处理不兼容。发现LixSi@LiF可以兼容无浆料处理的NMP溶剂,能够提供2504mAh/g的高预锂化容量。由于在水中的溶解度较低,在潮湿空气(40%RH)中稳定,24h后有能力保留85.9%。

然而,上述具有核壳结构的锂合金化合物(LixSi@Li2O、人工 SEI包覆的LixSi、Li2Si@LiF等)仍存在对LixSi保护不足的针孔缺陷问题。有报道称,LixSi/Li2O复合材料的预锂化能力与热锂化过程中使用的SiO2原料的粒度有关。类似地,有报道还提出了一种具有优异稳定性的空气稳定的独立式LixSi/石墨烯箔,可以用作与不含锂的阴极匹配的阳极,也可以在负极表面作为预锂化试剂。除了硅,其他IV族元素的预锂化也被研究,分别采用Z和ZO2一锅法制备Li22Z5(Z=Si,Ge,Sn)合金和Li22Z5-Li2O复合材料。在所有IV族锂化合金中,LixGe的化学稳定性最为突出,其 Ge原子与Li原子的键合能最强。根据Ge和GeO2的重量,LixGe合金和LixGe-Li2O复合材料的预锂化能力分别为1335mAh/g和892mAh/g。相比之下,根据锡和SnO2的重量,LixSn合金和LixSn-Li2O复合材料的预锂化容量分别为910mAh/g和695mAh/g。因此,合理的结构和成分设计策略可以进一步提高锂合金化合物的化学稳定性。

总之,负极预锂化试剂(SLMP、LixSi@Li2O、人工包覆LixSi、LixSi/Li2O复合材料等)具有较高的预锂化能力,可以有效补偿负极在少量添加时的首次不可逆容量。但其化学反应活性高,存在严重的安全隐患,与目前最先进的以NMP或水为溶剂的浆基电极制备工艺不兼容,在实际应用中面临诸多问题。

化学预锂化是指利用具有强还原强度的含锂试剂,通过氧化还原反应将活性锂转移到负极材料上。Scott等人之前报道了用正丁基锂对碳电极进行化学处理以弥补首次不可逆容量。发现:正丁基锂处理形成的SEI比电化学形成的SEI更厚,特别是延长了处理时间。

后来,报道了在1,2-二甲氧基乙烷(DME)或四氢呋喃(THF)溶剂中使用金属锂和萘(Li-Naph)进行负极化学预锂化。Li-Naph比正丁基锂具有更好的化学稳定性,因为它的孤对电子离域分布在共轭芳香环上。Li-Naph的氧化还原电位为0.35V,略低于Si的SEI形成电位,略高于Si的锂化电位,这只适合于补偿SEI形成的首次不可逆容量。Shen等人研究了Li-Naph用于硬碳电极的化学预锂化,首次库仑效率从75.5%提高到99.5%。同时,发现在预锂化过程中形成了一个以有机成分为主的预制 SEI膜,然后在初始放电过程中进一步形成了一个以无机LiF为主的致密而结实的SEI膜。这种生成的SEI薄膜比在首次放电过程中直接形成的薄膜更薄、更密、更坚固。与Li-Naph类似,在二甲醚或四氢呋喃溶剂中的锂联苯(Li-Bp)也被报道用于化学预锂化。Wang等人引入了具有环境-空气稳定的锂联苯/四氢呋喃(Li-Bp/THF)溶液来预锂化磷/碳复合负极,首次库仑效率从74%提高到94%。化学预锂化过程中剩余的Li-Bp可以作为保护层,防止高反应性电极暴露在空气中;随后,剩余的Li-Bp可以在碳酸盐基电解质中转化为氧化还原惰性Bp,如图3所示。

然而,氧化还原电位大于0.3V的Li-Naph和Li-Bp则表现出较弱的还原强度,不能完全预锂化硅基负极,只能形成SEI膜。最近张成泽等发现锂联苯衍生物的取代基位置可以影响Li-Bp衍生物的氧化还原电位。化学预锂化负极的初始库仑效率一般随溶液氧化还原电位的降低而增加。Li-Bp衍生物(4,4′-二甲基联苯、2-甲基联苯和3,3′,4,4′-四甲基联苯的锂配合物)的还原电位低于0.2V,可以有效地预锂化硅氧负极,达到超过100%的初始库仑效率。总之,基于溶液法的化学预锂化方法可以实现均质预锂化。通过控制化学预浸时间,可以相对调节电极的预浸程度。化学预锂化要求化学试剂具有足够低的氧化还原电位来实现电极材料的锂化。然而,在二甲醚或四氢呋喃溶剂中使用Li-Naph或Li-Bp的化学预锂化试剂具有较高的可燃性,导致电池制造过程中存在隐患。

电化学预锂化是在电解液存在的情况下,负极与金属锂发生电化学反应的简单过程,类似于电池的负极锂化过程。

Meng等人通过在金属锂和负极之间插入电阻缓冲层(RBL)来优化预锂化的方法,调整预锂化的速率和均匀性。RBL由涂有聚乙烯醇缩丁醛(PVB)的碳纳米管薄膜组成,其中PVB层可以调节RBL的电阻,柔性碳纳米管可以调节电子触点,以促进均匀的预锂化。然而,这种预锂化方法仅通过控制预锂化时间难以准确调整补锂的程度。

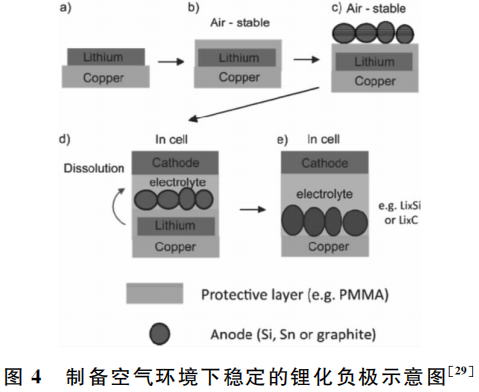

此外,在聚合物薄膜(石墨(或硅)/聚甲基丙烯酸甲酯(PMMA)/锂三层结构)的保护下,金属锂预先沉积在集电极上。选择的PMMA涂层可被碳酸盐基电解质溶解在电池中,实现金属锂与预锂化负极材料的接触,如图4所示。然而,一些潜在的问题需要考虑,如锂粒子之间的有效接触以及与柱面和棱柱形电池的浆料涂层工艺的兼容性等。仍需进一步测试,以评价这一方法在实际应用中的有效性。

总体而言,电化学预锂化可以通过外部电路精确控制补锂程度,调节SEI膜的形成速率,可以设计成类似于连续电镀工艺的连续卷对卷工艺,易于在未来大规模应用。然而,电化学预锂化后的负极化学反应性高,不能稳定地储存在空气中,这就要求剩余的电池制造过程必须在惰性气体条件下进行,限制了其实际应用。

文献参考:朱如强,李志伟,孙浩,孟祥辉,邵光杰,王振波.锂离子电池快速发展的关键:预锂化技术[J].电池工业,2021(4):209-215

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊