一、行业背景

(一)负极材料王者-石墨负极已到天花板,亟需新材料替代

1.单质硅负极,其理论比容量高达4,200mAh/g,超过石墨负极的10倍。

2.氧化亚硅负极,其理论比容量达2,600mAh/g,同样远高于石墨负极。

汽车龙头特斯拉发布的4680电池、广汽集团发布的海绵硅电池包、国轩高科发布的210Wh/kg LFP电芯、宁德时代提供的265kWh/kg NCM三元电池解决方案均使用了硅碳负极技术;下游头部电池厂商、头部汽车厂商的发力预示着碳硅负极产业将迎来快速发展。

二、行业现状

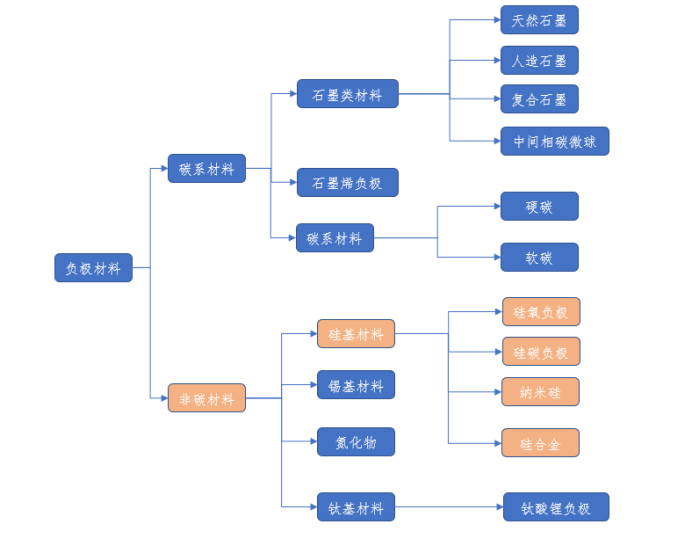

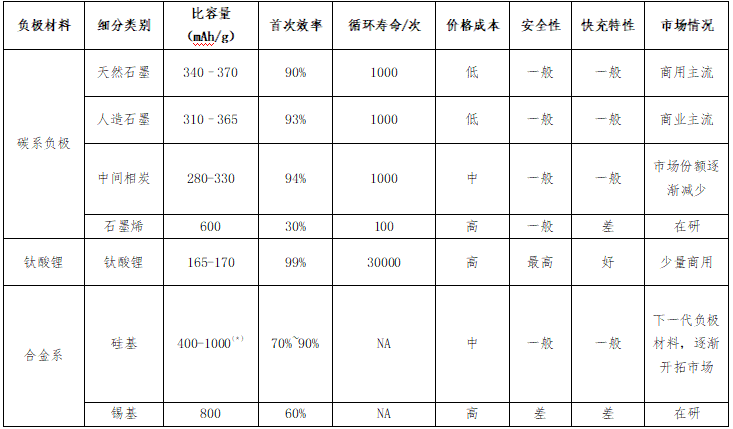

负极材料主要分为碳系和非碳系,共10多种。石墨负极材料凭借工艺成熟、成本较低和性能较好的优势占据了90%以上的负极材料市场,是目前商业化进程最好的负极材料。

图1:负极材料的分类

石墨材料具有高电导率和稳定性的优势,但在能量密度方面的发展已接近其理论最大值372mAh/g,因此基于石墨负极的锂电池能量密度优化空间相对有限。

钛酸锂负极具有高首效、循环寿命长等优势,但在能量密度方面较差。

硅基负极材料具有较高的理论比容量(高温4200 mAh/g,室温3580 mAh/g)、低的脱锂电位(<0.5 V)、环境友好、储量丰富、成本较低等优势,但首效低、循环寿命较差。因此各大企业均在积极布局碳基负极,部分企业已量产出货,预估硅2023年硅基负极将开始放量增长。

表1:各类负极材料的性能对比

三、硅基负极产业化需解决问题

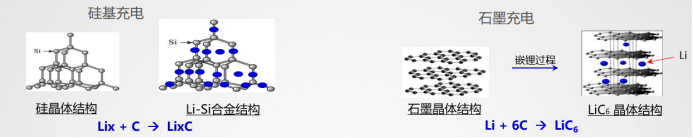

(一)充放电膨胀问题

硅在充放电时,由于硅晶体是正四面体结构(石墨是层状结构),所以更容易膨胀,膨胀率可达到300%以上(氧化硅膨胀率在180%以上),导致负极结构失效,循环寿命将会大幅降低。

图2:硅嵌锂与石墨嵌锂对比图

由于脱嵌锂过程中产生巨大的体积变化,硅基负极材料的膨胀会带来一系列问题,具体包括:

1.体积膨胀效应会产生大量的切应力和压应力,使硅颗粒破裂,内阻增大,影响电子在电极上的直接传输,严重的会使部分活性材料完全失去电化学活性;

2.对于整个电极,体积变化导致结构坍塌和电极剥落,造成电极材料与集流体电接触中断,活性材料与导电剂、粘结剂之间失去接触,从而导致容量衰减。

首次库伦效率(简称首效)是衡量锂离子电池充放电能力的高低的指标。随着硅含量的提升,首效会越来越低。硅材料的首次充电不可逆循环损耗最高达到30%(石墨为5-10%)。

电解液溶剂和锂盐发生副反应,会在锂离子电池的负极形成一层固体电解质相界面(SEI)膜,该反应会消耗锂。体积变化使Si电极表面不能形成稳定的SEI层,SEI层反复破裂和生成,消耗大量Li+离子;同时SEI厚度随着电化学循环不断增加,过厚的SEI层阻碍电子转移和Li+离子扩散,阻抗增大,极化增加。

图3:硅基负极材料失效机理

四、行业主流技术路线

解决硅基负极材料的膨胀、失效等问题,行业内开发了多种硅基负极改性方式,包括硅氧化、纳米化、复合化、多孔化、合金化、预锂化等。其中复合化、硅氧化、纳米化技术、预锂化技术已较为成熟,已开始应用于产业化中。

氧化硅技术路线多用氧化亚硅,相较于单质硅颗粒,氧化亚硅(SiOx)在锂嵌入过程中发生的体积膨胀较小,因此相对纯硅负极,其循环稳定性有较为明显改善,但是氧化亚硅负极在充放电过程中会生产Li2O等非活性物质,导致SiOx材料首次效率较低(约70%)。一般采用氧化硅掺杂,掺杂含量约5%,氧化亚硅负极理论比容量2600mAh/g且循环稳定性较好,各大负极材料厂商对氧化亚硅负极均有布局。日本信越化学、韩国大洲、中国杉杉股份及贝特瑞均可量产硅氧负极。硅氧负极在电动工具、高端数码等领域已经得到了部分应用。

通过降低硅基材料粒径至纳米级别,也可以改善硅基材料在充放电过程中发生的体积变化。纳米级硅材料拥有较小的颗粒尺寸和更多的空隙,更容易缓冲硅在脱嵌锂离子过程中产生的应力和形变。此外,纳米颗粒可以缩短锂离子扩散距离,增加硅材料储锂能力。虽然硅纳米线负极具有诸多优势,但生产成本较高,材料均一性不好等缺陷在一定程度上限制了其大规模应用。

通过复合其他材料来制备硅基复合材料,不但可以改善硅基材料的导电性,还可以作为缓冲层来承受硅在充放电过程中发生的体积效应。

硅碳复合材料(硅碳负极)由于具有稳定性好,体积变化小和导电性优异等优点,是产业化进展最为迅速的制备方法。广汽集团发布的海绵硅负极,特斯拉于2021年收购的SiILion公司持有的硅负极专利实质上均为硅与碳材料复合形成的复合结构。

图4:广汽纳米复合硅技术图

除减小硅颗粒尺寸外,设计具有空隙空间的多孔硅也是有效减缓体积膨胀的方法。多孔硅中的空隙空间能有效减轻锂在硅颗粒中嵌入和脱出时引发的体积效应,此外,空隙还可以加快电解液的浸润性,提高锂离子在活性材料中的传输和扩散效率,提升材料的导电性能。

预锂化技术是改善硅负极首次效率低的重要途径。为保障硅基负极性能,需要对在首次循环中损失的锂离子进行补充。预锂化技术主要包括电化学预锂化和在正负极材料中添加预锂化添加剂(补锂剂)两种形式,其中添加补锂剂的方法已相对成熟。

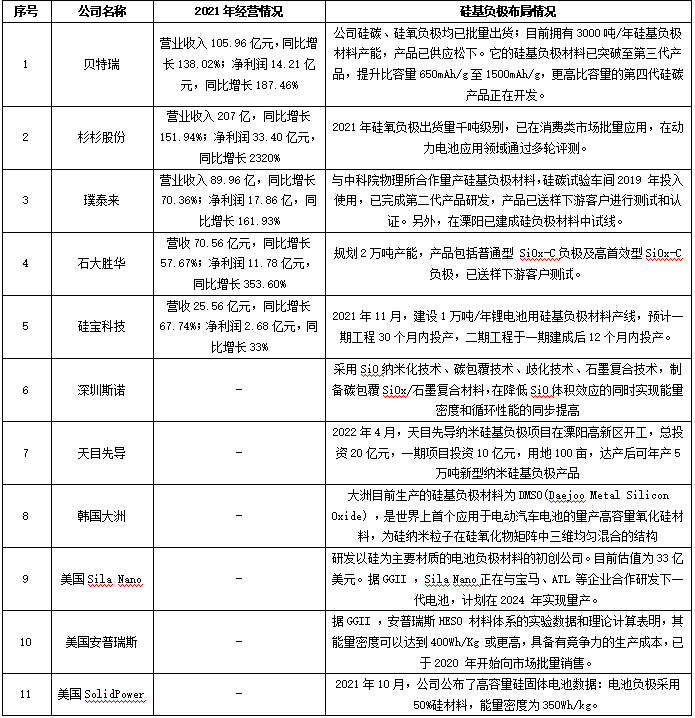

图5:碳基负极产业链

硅基负极材料行业上游原材料主要包括石墨、锂盐、二氧化硅、硅以及其他材料。上游主要原材料石墨供应充足,价格平稳;受新能源、半导体行业快速发展,上游原材料硅和锂需求旺盛、价格大幅上涨。

(二)中游

硅基负极材料的中游主要为各类硅基负极材料生产商。根据技术路径不同,分为氧化亚硅、硅碳、纳米硅三类。目前市场上出货量最大的为氧化亚硅负极材料。

(三)下游

行业产品下游企业均为电池厂商,主要集中在动力电池、储能、3C电子等领域。目前硅碳负极商业化应用集中在对成本敏感度相对不高的消费电子、电动工具领域,在动力电池领域渗透率相对较低。

六、硅基负极市场

(一)市场需求

目前我国硅基材料主要用于消费领域(电动工具、高端数码等),动力电池领域有望带来指数型增长。2021年以来,受益消费领域需求旺盛加之国际市场需求上升,我国复合硅基出货量需求从2020年0.6增长至2021年的1.1万吨。GGII 预计到 2025年,全球硅基负极材料的需求预计将以70%的复合年增长率增长。

(二)市场渗透率

目前我国硅基负极材料受限于成本问题,仍主要应用于对成本敏感性不高的高端电池,整体渗透率较低。根据数据,近年来我国硅基负极材料渗透率持续增长,2021年已达1.53%,仍有较大空间。

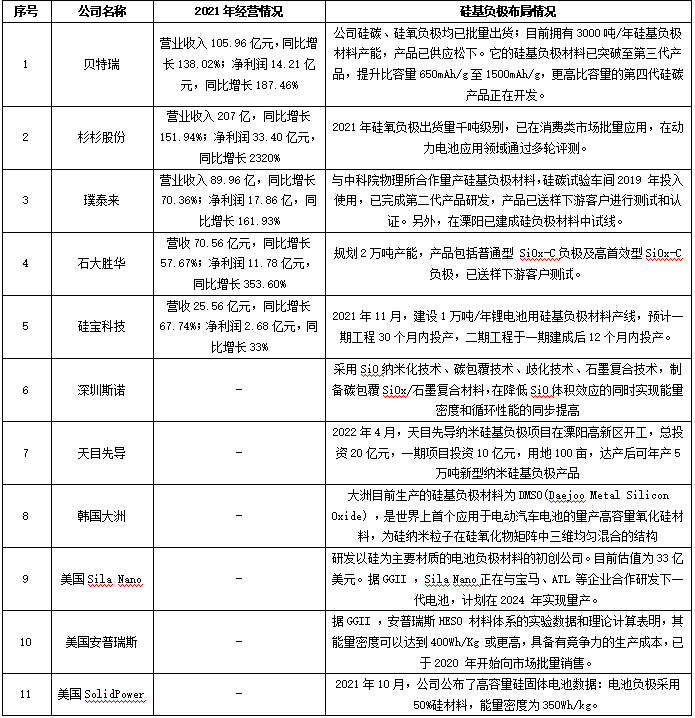

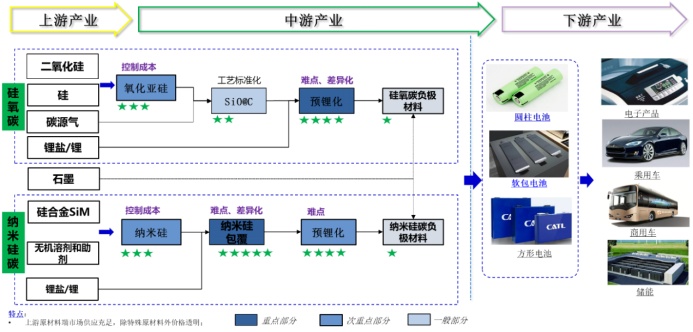

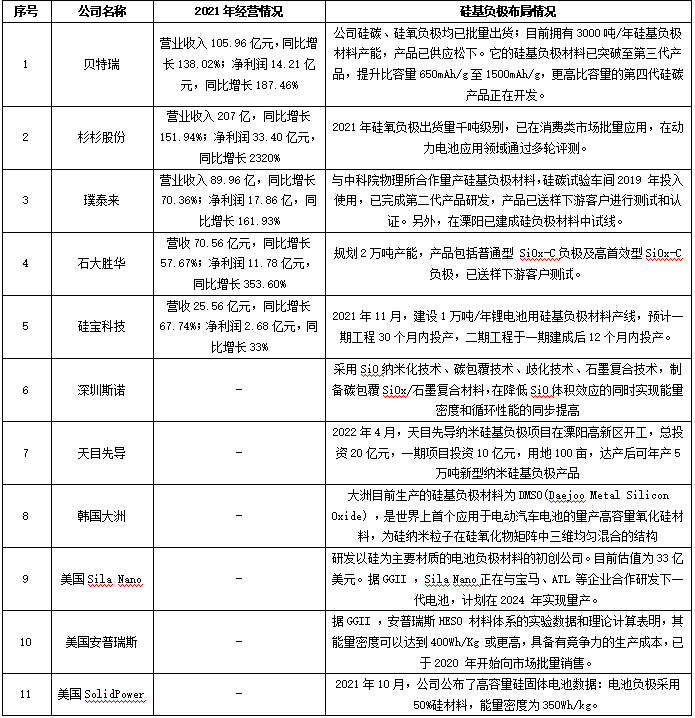

七、行业主要玩家

国内硅基负极行业玩家大致可以分为四大类:一是现有石墨类负极企业,如贝特瑞、璞泰来等;二是科研院校背景的企业,如天目先导、壹金新能源等;三是电池类企业,如宁德时代、国轩高科等;四是化工企业跨界或硅材料企业切入,如石大胜华等。

表2:行业内主要玩家情况

资料来源:头豹研究院

原文始发于微信公众号(油化材讯):行业 | 负极的未来之路-硅基负极

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊